Электрод вольфрам для аргонно дуговой. Типы сварочных работ. Как правильно затачивать вольфрамовые изделия

СВАРКА НЕРЖАВЕЙКИ TIG АППАРАТОМ ДЛЯ НАЧИНАЮЩИХ

Столкнувшись в необходимостью варить нержавейку появилось довольно много вопросов, ответы на некоторые были найдены, на некоторые все еще весят в воздухе.

Как истинный лентяй полез на Ютуб, в надежде на скорую руку освоить сварку а Аргоне, но столкнулся с довольно серьезной проблемой – подавляющее большинство видео на русском языке по теоретической части имеют довольно много слабых мест, а уж по качеству съемки, так это вообще полный завал…

Сразу скажу – данный материал тоже будет далек от идеала, но я хоть попытаюсь упорядочить то умное, что удалось собрать.

Для начала об оборудовании.

Для сварки в среде аргона необходим сварочный аппарат, позволяющий работать в этом режиме. Подобных аппаратов довольно много и цена у них отличается тоже довольно сильно. Поэтому при выборе аппарата прежде всего следует определится для каких именно работ он Вам нужен. Мой аппарат был предоставлен работодателем, однако выбор модели осуществлялся мной. Из каких критериев я исходил при выборе аппарата:

1. Аппарат должен варить все виды цветных металлов, а для сварки алюминиевых сплавов необходима сварка на переменном токе, т.е. аппарат должен варить и постоянкой и переменкой.

2. Предположительно варить нужно будет нержавеющую сталь толщиной от 0,5 до 5 мм, следовательно должна быть регулировка тока от 10-15 ампер до 100-120. Поскольку объемы сварочных работ на момент покупки были не известны, то ставился дополнительный параметр – ПВ на токе 100 ампер должно быть не меньше 70-80%. ПВ – продолжительность включения на каком то определенном токе, обычно на максимальном. Если на максимальном токе у аппарата ПВ более 50%, то это уже либо полупрофессиональный или профессиональный аппарат.

3. Должен сохранять работоспособность при входном напряжении 180-190 вольт – в межсезонье у нас напряжение в сети падает до 190-200 вольт.

Первоначально выбор пал на Кедр TIG-200P AC/DC, но вскоре выяснилось, что есть аппарат с таким же функционалом, с таким же внешним видом и органами управления, но только другого цвета и дешевле и был приобретен AuroraPRO INTER TIG 200 AC/DC PULSE.

Данный сварочный аппарат имеет следующие характеристики:

Типы сварки ручная дуговая сварка (MMA), аргонодуговая сварка (TIG)

Сварочный ток (MMA)10-200 А

Сварочный ток (TIG)5-200 А

Напряжение на входе 187-253 В

Количество фаз питания 1

Напряжение холостого хода 44 В

Тип выходного тока постоянный и переменный

Рабочее напряжение 18-28 В

Мощность 4.5 кВт

Продолжительность включения при максимальном токе 60 %

Максимальная толщина металла 10 мм

Дополнительные характеристики

Тип поджига дуги высокая частота

Класс изоляции F

Степень защиты IP21

Температурный диапазон работы от -20 до 50 °C

Габариты, ДхШхВ 498х328х302 мм

Масса 20 кг

Комплектация горелка TIG 26, 4 метра - 1 шт. кабель 16mm2, 3 метра - 2 шт. держатель электрода 200A - 1шт. зажим на массу 300А - 1 шт.

Из названия данного аппарата видно, что он действительно профессиональный, да и на самом деле аппарат позволяет работать в довольно большом количестве режимов. Это и регулировка балланса при сварке на переменном токе, возможность работать на пульсирующем токе, когда ток сварки изменяется в установленном диапазоне, что позволяет более качественно проваривать тонкие жетали. Высковольтный поджиг дуги в режиме TIG значительно увеличивает ресурс вольфрамовых электродов. Для длинных швов предусмотрен 4-х тактный режим работы. Имеется возможность подключения педали.

Эта вставка сделана гораздо позже написания основной статьи - решил продуть сварочник от пыли и за одно посмотреть что там внутри, этого самого AuroraPRO INTER TIG 200 AC/DC PULSE :

Разумеется первые включения производились в режиме ручной сварки, поскольку на этом поприще хоть какой то опыт имелся. Впечатления остались весьма положительными – электродами от 2 до 4 мм аппарат работает легко, при залипании электрода электрод не перекаливается, дуга горит ровно и зажигается без проблем. Пробовал несколько видов электродов, выбор остановил на «Монолите» - цена/качество для бытового использования более чем приемлема.

На всякий случай табличка диаметров электрода и сварных токов:

| Толщина металла | 1-3 | 3-4 | 4-5 | 5-6 | 6-8 | 8-11 | 11-15 | 15-18 |

| Диаметр электрода | 1,0-1,5 | 1,5-2,0 | 2,0-2,5 | 2,5-3,0 | 3,0-4,0 | 4,0-5,0 | 5,0-6,0 | > 6,0 |

| Ток сварки | 20-60 | 50-90 | 60-100 | 80-120 | 110-150 | 140-180 | 180-220 | 220-260 |

Но вернемся к сварке аргоном нержавейки и выясним какие марки нержавеющей стали бывают для чего используются.

Виды стали 300-й серии

Хромникелевая нержавейка этой группы по своему химическому составу бывает аустенитная, аустенитно-ферритная и аустенитно-мартенситная, в зависимости от процентного содержания углерода, никеля, хрома и титана. Это самая универсальная нержавейка, свойства которой обеспечивают ей неизменно высокий спрос на рынке.

AISI 304 (08Х18Н10)

Востребованная во всех отраслях промышленности, эта нержавейка, однако, снискала славу «пищевой». Ее химический состав и свойства делают ее наиболее подходящей для применения в пищепроме. Она легко поддается сварке, показывает высокие характеристики коррозийной стойкости в агрессивных средах. Ее также часто выбирают для химической, фармацевтической, нефтяной и текстильной промышленности.

AISI 316 (10Х17Н13М2)

Нержавейка 316 получается, если добавить в 304-ю нержавейку молибден, что еще больше повышает коррозионную устойчивость и способность к сохранению свойств в агрессивных кислотных средах, а также при высоких температурах. Эта нержавеющая сталь дороже, чем 304, она используется в химической, нефтегазовой и судостроительной промышленности.

AISI 316 и L - сталь конструкционная криогенная

AISI 316 Ti - сталь коррозионно-стойкая обыкновенная

AISI 316T (10Х17Н13М2Т)

Эта марка стали нержавейки содержит небольшое количество титана, повышающего прочность материала, делающего его устойчивым к высоким температурам, а также к ионам хлора. Используется в сварных конструкциях, для изготовления лопастей газовых турбин, в пищевой и химической промышленности. Доступная цена и высокие технические характеристики делают эту нержавеющую сталь очень популярной.

AISI 321 (12-08Х18Н10Т)

Нержавеющая сталь, характеристики которой обусловлены повышенным содержанием титана. Легко поддается сварочной обработке, устойчива к температуре до 800 o С. Широко востребована для изготовления бесшовных труб, а также трубопроводных фитингов - фланцев, тройников, отводов и переходов.

Виды стали 400-й серии

Эта серия имеет более узкий диапазон, чем 300-я. К ней относится нержавейка с высоким содержанием хрома, – других легирующих элементов в ней почти не содержится, что положительно сказывается на ее стоимости. Низкое содержание углерода делает эти нержавейки пластичными и хорошо свариваемыми.

AISI 430 (12Х17)

Это нержавейка с высоким процентом хрома и низким – углерода. Такое соотношение способствует высокой прочности и одновременно пластичности. AISI 430 хорошо гнется, сваривается, штампуется. Сохраняет свои свойства в коррозионно опасных и серосодержащих средах, устойчива к резким перепадам температуры. Используется в нефтегазовой промышленности, а также в качестве декоративного материала для отделки зданий и помещений.

Виды стали 200-й серии

Пока можно говорить только об одной марке стали в этой серии, но она успешно догоняет своих конкуренток в сериях 300 и 400.

AISI 201 (12Х15Г9НД)

Сталь нержавеющая марки AISI 201 значительно дешевле аналогичной по свойствам нержавейки других серий. В ней дорогой никель частично заменен марганцем и азотом. Выгодно сбалансированный химический состав делает характеристики нержавейки AISI 201 не уступающими AISI 304 и AISI 321. Она нашла свое применение в медицинской и пищевой промышленности. Используется также при изготовлении круглых и профильных труб, которые требуются для создания перил, поручней и ограждений.

В комплекте со сварочником шла горелка типа 26 и первые опыты по сварке нержавейки были проделаны именно со штатной горелкой. Однако во время выбора сварочного аппарата проскользнула информация, что используя газовые линзы для TIG сварки качество шва можно получить несколько лучше.

Данная информация была более детально изучена в интернете. К сожалению поговорить в живую с опытными сварщиками не удалось – аргон в наших краях диковинка и владельцы аппаратов не распространяются о всех тонкостях сварки. Но то их дело, в обще то…

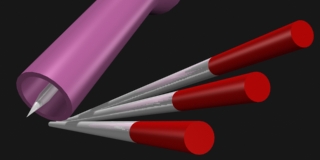

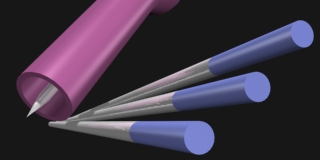

В общем положительных отзывов о газовых линзах оказалось гораздо больше, чем нейтральных и отрицательных. Смысл газовой линзы заключается в том, что она перенаправляет поток газа в равномерную струю, что позволяет не сильно заморачиваться над углом сварки и дает возможность выдвинуть электрод из горелки на большее расстояние. Наиболее наглядным является поток дыма, пропущенный через горелку и использованием газовой линзы и без нее:

В общем были заказаны и опробованы линзы из Китая. У того продавца, у которого я брал товар уже не доступен, поэтому только результаты поиска. При выборе линз ОБЯЗАТЕЛЬНО

обращайте внимание на какую они горелку, иначе можно купить что то не то. Не знаю почему, но на горелку 26-го типа оснастка дороже, а выбр меньше, но у меня то горелка уже была готовая, поэтому и выбирал линзы именно на горелку 26.

Пока читал форумы натолкнулся на один вопрос - человеку нужны были прозрачные газовые линзы. Сообщение датировано серединой 2016 года и разуменого ответа ему не дали. Но самое смешное в том, что он и сам не смог ответить зачем ему нужны именно прозрачные газовые линзы, ведь сути дела это не меняет и сварочного мастерства не добавляет. Скорей всего насмотрелся Американских ыидеоуроков или решил, что это крутизна не описуемая. Это я собственно к тому, что прозрачные газовые линзы теперь есть в продаже и в погоне за понтами их можно приеобрести

Кроме этого имеет смысл смотреть но количество проданных комплектов и на рейтинг продавца, но это как бы уже должны все знать. В общем был приобретен вот такой комплект:

Первые опыты с линзами показали действительно лучшую защиту – расход аргона при сварке нержавейки с 8 литров в минуту был уменьшен до 6 литров в минуту, электрод действительно стало возможно выдвигать на 14-16 мм без видимой потери качества. Кроме этого различные длины и диаметры керамических сопел существенно расширили мои возможности, поскольку приходилось варить в довольно узких местах.

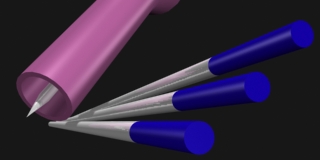

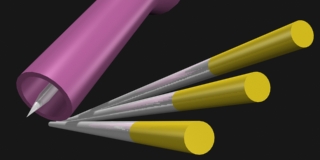

Однако линзы линзами, а без электродов ни какой сварки не будет. Вместе со сварочником мне привезли и несколько пачек вольфрамовых электродов. Поскольку большим опытом я не обладал, то заказал электроды с темно-синей маркировкой и с зеленой. Если совсем кратко, то синие для сварки на постоянке, а зеленые для сварки на переменке. Отличаются введенными в вольфрам примесями несколько изменяющими свойства самого вольфрама. Чисто для общего развития приведу маркировку и отличия вольфрамовых электродов:

WP (зелёный) – «чистый вольфрам»

Электрод с содержанием вольфрама не менее 99,5%. Такие электроды обеспечивают хорошую устойчивость дуги при сварке на переменном токе.

WT-20 (красный), содержит 2.0% диоксида тория

Применение: Сварка углеродистых сталей, низколегированных и нержавеющих сталей, титана, меди и их сплавов на постоянном токе (DC).

Наиболее распространенные электроды, поскольку первыми показали существенные преимущества легированных электродов над чистым вольфрамом при сварке на постоянном токе. Тем не менее, торий - радиоактивный материал низкого уровня таким образом, пары и пыль, образующаяся при сварке и заточке электродов, могут пагубно сказываться на здоровье сварщиков.

WС-20 (серый), содержит 2.0% диоксида церия

Добавление в состав электрода 2% диоксида церия улучшает эмиссию электрода, способствует улучшению начального запуска дуги и увеличению допустимых значений сварочного тока.

Церий, из всех редкоземельных металлов, является самым распространенным нерадиоактивным элементом. Электроды WC-20 - универсальные, ими можно с успехом сваривать на переменном и на постоянном (прямой полярности) токе.

WY-20 (тёмно-синий), содержит 2.0% диоксида иттрия

Применение: сварка особо ответственных конструкций из углеродистых, низколегированных и нержавеющих сталей, титана, меди и их сплавов на постоянном токе (DC).

Иттрированый вольфрам - наиболее стойкий из используемых сегодня неплавящихся электродов.

WZ-8 (белый), содержит 0.8% оксида циркония

Применение: сварка алюминия (Al), магния (Mg) и его сплавов на переменном (AC) токе.

Электроды с добавлением оксида циркония предпочтительны для сварки на переменном токе, когда не допускается даже минимальное загрязнение сварочной ванны. Электроды дают чрезвычайно стабильную дугу. Допустимая токовая нагрузка на электрод несколько выше, чем на цериевые, лантановые и ториевые электроды.

Электроды с добавкой окиси лантана: WL-15 и WL-20

WL-15 (золотистый), содержит 1.5% оксида лантана

WL-20 (синий), содержит 2.0% оксида лантана

Применение: сварка всех типов сталей и сплавов на переменном и постоянном (AC/DC) токе.

Электроды из сплава вольфрама с оксидом лантана имеют очень легкий первоначальный запуск дуги, низкую склонность к прожогам, устойчивую дугу и отличную характеристику повторного зажигания дуги. Добавление оксида лантана увеличивает значение максимально допустимого тока, несущая способность электрода примерно на 50% больше (для данного типоразмера) при сварке на переменном токе, чем у чистого вольфрама. По сравнению с марками WC и WT, электроды WL имеют меньший износ рабочего конца электрода.

Есть еще и промежуточные цвета, указывающие на процентное содержание той или иной примеси, но на отечественном рынке они довольно редкие.

Ну а дальше уже пошла сама работа…

Сварка в среде аргона больше похожа на газосварку, чем на сварку плавящемся электродом и на первых парах доставляла много неудобств привычка править шов непосредственно электродом. Электрод довольно часто макался в расплавленный метал, желая ускорить перетекание металла, в следствии чего кончик вольфрамового электрода начинал буквально гореть – выгорая нержавейка плавила и сам электрод, а при сварке на постоянном токе кончик электрода должен быть острым.

Электроды для сварки постоянным током затачивают на острый конус, высота конуса равна одному-трем диаметрам электрода. Для сварки переменным током также заточка происходит на конус, но затем острый участок стачивается на сферу. Таким образом конец электрода получается полукруглым.

Заточка вольфрамового электрода позволяет получить дугу предсказуемого направления и направление это не будет меняться при наклоне электрода, поскольку из школьного курса физики известно, что максимальная напряженность образуется на остром окончании проводника.

Вольфрам сам по себе металл довольно твердый и отрезными кругами на болгарке обрабатывается довольно плохо. Поэтому для заточки электродов лучше использовать наждачную бумагу в виде лепестковых шлифовальных кругов, либо на липучке. Зернистость 60-100. Затачивать необходимо вдоль электрода, чтобы микроцарапины на острие были именно вдоль, а не поперек.

Диаметр электрода выбирается в зависимости от свариваемых материалов и его толщины. Естественно, что от толщины электрода зависит и ток сварки. Наболтать 100 ампер конечно же можно и на тонком электроде, но он начнет перегреваться и в конечно итоге перегреет резак, а сам начнет плавится. Поэтому лучше придерживаться приведенной таблички:

| Диаметр электрода | Постоянный ток |

Переменный ток |

В приведенной выше таблице значения максимальных токов несколько занижены – для начинающего сварщика это наиболее приемлемые режимы работы без боязни перегреть электрод и позволяет соблюдать разумный расход аргона, ведь он тоже принимает участие в охлаждении и самого электрода, и ручки резака.

Теперь следует сказать чем собственно сварка постоянным током отличается от сварки переменным током.

При сварке постоянным током прямой полярности к заготовке подключается плюсовой вывод сварочного инвертора, а на электрод подается минус. Теперь вспоминаем школьный курс физики, а именно что такое ток.

Ток это упорядоченное движение электронов от минусового вывода к плюсовому. Речь идет именно движении электронов, а не общем понятии протекания тока. Возникшая дуга есть та часть проводника, через которую замыкается цепь, но поскольку потери энергии в дуге довольно приличные они вызывают нагрев точек соприкосновения дуги с проводниками и самой дуги, причем принимающая электроны часть разогревается сильнее. Отдающая часть вместе с отделяющимися электронами готова потерять и часть атомов, но вольфрам находится в твердом состоянии и разрушение самого электрода происходит очень и очень медленно.

Это и является причиной того, что через довольно тонкие электроды можно пропускать довольно приличный ток – в совокупности с тугоплавкость вольфрама получаем довольно устойчивый к оплавлению электрод. Но стоит макнуть кончить электрода в сварочную ванну, где металл находится в жидком состоянии, как сразу же начинаются процессы, разрушающие электрод. Жидкий металл начинает испаряться, образую различные окислы, которые вступая в реакцию с вольфрамом начинают его разжижать и в конечном итоге заточенный под иголку электрод превращается в культю с безобразным кончиком.

При смене полярности как раз расплавленный металл заготовки начинает усердно испаряться, а электрод начинает более сильнее разогреваться. При превышении допустимого тока заточенный кончик электрода может перегреться и потерять свою форму. Тут как раз и нужна сферическая форма – она лучше отводит тепло.

Возникает вопрос – а зачем тогда нужен режим сварки переменным током, если при обратной полярности происходит перегрев электрода?

Дело в том, далеко не все металлы легко подаются сварке из за своих химических свойств. Самый капризный – алюминий и его сплавы. Мало того, что алюминий хорошо проводит тепло, что приводит к необходимости довольно долго прогревать место сварки – нагревается вся заготовка, так у него еще есть одна заморочка – алюминий довольно быстро вступает в реакцию с кислородом образуя пленку окисла, которая препятствует соединению уже жидкого металла. Да и температура плавления этого окисла более тысячи градусов, а сам алюминий уже жидкий при температуре 700 градусов.

Именно эта ситуация является поводом для использования обратной полярности, во время которой происходит отделение атомов пленки окисла от сварочной ванны, а поскольку эта пленка имеет толщину всего в несколько атомов, то продолжительное действие обратной полярности не требуется. В итоге получается следующая картина:

Во время прямой работы прямой полярности происходит нагрев металла, а во время обратной полярности происходит разрушение окислов и оксидов на поверхности металла и при следующей смене полярности дуга уже греет очищенный жидкий металл, который соединяется гораздо легче.

|

Следует особо отметить, что при сварке любых металлов в среде аргона и сами заготовки и присадочные прутки должны быть тщательно очищены, а при сварке алюминия финальную очистку делают непосредственно перед сваркой, либо мелкой наждачной бумагой, либо мелкой металлической щеткой. Это и отличает сварку в среде аргона от обычной сварки, которая прощает и наличие ржавчины и следов краски на свариваемых деталях – получившиеся химические примеси внутри шва обычной стали не приносят большого вреда, а наличие примесей внутри шва нержавейки могут привести к коррозии, а грязь в области сварки алюминия может даже препятствовать образованию сварного шва.

Так что чистоте металла в зоне сварки с использованием аргона следует уделять повышенное внимание. Это же касается и самого аргона. Мне попался один баллон в котором было что то намешано и расход пришлось увеличить до 12 литров в минуту, иначе нержавейка попросту начинала кипеть. Но в нашем захолустье предъявлять претензии несколько не умно – не нравится – не бери.

В общем большую часть баллона я выпустил на тренировку по сварке алюминия – чем хуже условия – тем быстрее приходит опыт.

Для начинающих лучше использовать электроды потолше – тонкие металлы на малых токах все равно варить пока рано, а вот набить руку будет гораздо удобней – при попадании в сварочную ванну более толстого электрода стачивать приходится более тонкий слой – электрод не успевает сильно разрушится.

Первую партию электродов я получил вместе со сварочным аппаратом. Там были электроды на 1,6 и 3,2 мм, разумеется я начал пользоваться на 3,2. Производитель на пачке не указан, поэтому кого то похвалить персонально не могу, но электроды довольно не плохие и держались стойко.

Один электрод для постоянки переполовинился на третьем баллоне аргона и им еще можно пользоваться.

Для переменки пробовал на 1,6 мм. В принципе несколько приловчившись варить алюминий можно. Главное понимать, что различные сплавы алюминия между собой бывает очень трудно варить. Я пытался сварить между собой два не больших радиатора от транзисторов с телевизора. Откровенно говоря это был довольно жесткий день тупизма, поскольку я не мог понять, почему один радиатор уже начинает складываться под собственным весом, а второй только-только начинает покрываться пленкой жидкого металла. В конце-концов до меня дошло – один радиатор алюминиевый, а второй из дюральки и у них разная температура плавления. С горем пополам я все таки сварил эти радиаторы, но использовал второй электрод, которым размешивал металл в сварочной ванне. То еще развлечение…

По мере работы начал возникать вопрос о покупке промежуточных диаметров электродов. Порыскав по интернету и сравнив цены пришел к выводу, что купить в Китае значительно дешевле, а поскольку они мне нужны не прям вот сегодня, то и сроки доставки сильно не смущали. Были приобретены две пачки электродов по 10 штук WP и WL20, диаметров 2,4 мм. Были некоторые переживания на тему качества, но не было ни какой гарантии, что электроды в наших интернет магазинах не из Китая присланы. С типа электродов заморачиаваться не стал - выбрал зеленые, т.е. чистый вольфрам и с оксидом лантана. Первые для работы на переменном токе, вторые - на постоянном. Покупал на Банггуде, на Англоязычной версии сайта:

Пробная сварка это не работа, поэтому я заготовил металл для одной штучки и просто ждал пока придут электроды.

Далее все как положено – распаковка на камеру, подготовка к работе и дальше уже сама работа. Был собран пробный образец одного бачка, причем использовались только свежекупленные электроды. Общие впечатления весьма положительные – электроды довольно устойчивы к температуре и пока не макнешь в ванночку гореть не начинают. Поскольку я не такой уж навороченный сварщик, то маканий за время сборки было несколько и естественно после каждого макания электрод перетачивался.

Сварка нержавейки может производится с использованием присадочного прутка и без него. Не буду сильно заморачивать голову и себе и людям, просто процитирую небольшой фрагмент из пособия для начинающих сварщиков:

При сварке проволоками ER-308 LSi, ER-309 LSi и ER-316 LSi, наибольшую прочность и несущую способность к ударным нагрузкам будет обладать шов, сваренный проволокой ER-316 LSi. С другой стороны из-за наличия Молибдена в данной проволоке, провести сварку будет сложнее, чем при сварке проволоками 308 LSi и 309 LSi.

Более коррозийно стойким будет шов, сваренный с помощью проволоки ER-309 LSi, т.к. данная проволока содержит наибольшее количество хрома.

Наиболее мелкозернистой будет структура шва, сваренная с помощью проволок ER-309 LSi и ER-316 LSi.

Наиболее прочным швом будет конечно шов сделанный с использованием присадочного прутка, поскольку появляется некоторый излишек металла, компенсирующий нарушение структуры металла во время сварки.

Существует несколько техник сварки нержавейки, но основной принцип можно вывести из нескольких правил.

Перво-наперво нержавейку нельзя перегревать, поскольку содержащийся в нержавейке хром при перегреве окисляется и Вы гарантировано получите шов с микротрещинами, который в добавок еще и начнет ржаветь.

Именно поэтому профи и используют довольно много приспособлений, исключающих перегрев особенно тыльной стороны свариваемых деталей, не защищенных аргоном. Самый популярный – сварочный стол с охлаждением. В каком то видео даже хвастались медными столами, но для бытового использование это довольно дорогое удовольствие, да и достать кусок меди не так просто – на пунктах приема цветмета такие солидные куски меди уже давно не попадаются, а покупать лист полтора на два это очень разорительное удовольствие.

Мой первый столик был вообще из стального листа и по мере нагрева охлаждался методом окунания в тазик с водой. Чуть позже был собран столик с водяным охлаждением. Охлаждение конечно же не мгновенное, но использование даже этой примитивной конструкции позволило полностью исключить сквозные прогары нержавейки. К стальному листу были приварены ребра жесткости, а в середину просто припаяна медна трубка, через которую циркулирует вода. Воду гонит помпа от термопода, а в качестве емкости служит лежащая на боку пластиковая канистра.

Если работа довольно интенсивная и вода нагревается до 40-50 градусов в самой канистре, то я просто меняю воду на холодную.

Некоторые, особопродвинутые делают столы с подачей в него аргона. Это конечно очень хорошо, но опять же несколько затруднительно в изготовлении в домашних условиях, да и расход аргона увеличивается значительно.

В подавляющем большинстве видеоуроков электрод раскачивают во время сварки. С этим у меня возникают трудности и довольно серьезные. Дело в том, что в свое время я закончил художественную школу и там очень сильно ругали, когда мольберта касалось что то кроме кисти, т.е. в течении пяти лет меня приучали руку держать на весу. Я уже не единожды ловил себя на том, что даже начиная варить я упираю кромку чашки о метал и руку стараюсь приложить, чтобы не дрогнула, но в процессе работы не произвольно и рука отрывается и кромку чашки я уже держу в воздухе. В любом случае дугу следует зажигать над более толстым металлом, если свариваются два листа в угол, то дуга зажигается над торцом и торец прогревается сильнее, поскольку фактически прогревать металл приходится на более большую толщину.

Внешние угловые швы могут выполняться несколькими способами.

С зазором в 0,3…0,5 мм, который заполняется металлом из присадочного прутка.

В плотную, с использованием присадочного прутка, металл которого просто наплавляется бортиком.

В плотную, без использования присадочного прутка.

Вплотную, без использования присадочного прутка, когда торец одного листа на 2-4 мм выше второго листа и эта часть расплавляется и сгоняется в сварочную ванну. Но этот способ требует увеличенного расхода аргона.

Внутренние угловые швы выполняются только с использованием присадочного прутка. Дугу лучше зажигать сразу на пруток, прижав его к верхней детали, а затем разогревая дугу направлять вниз, как бы указывая куда нужно стекать расплавленному металлу.

Направление движения дуги иногда важно. Если детали толстые и програры сделать затруднительно, то дугу лучше вести вперед, тем самым углубляя толщину провариваемого шва. Однако способ не очень удобен – если шов достаточно длинный, то вскоре рука оказывается над разогретым металлом и вот тут становится важным качество защитных перчаток. Перчатки нужны при любых видах сварки, поскольку во время горения дуги образуется жесткое ультрафиолетовое излучение, причем довольно интенсивное и при длительных сварочных работах гарантирован ожог.

Использовать перчатки их хлопчатобумажной ткани можно, если достаточно опыта не хвататься за заведомо горячие детали. А нержавейка в этой области довольно коварная, поскольку имеет сравнительно высокое тепловое сопротивление, т.е. буквально на расстоянии нескольких сантиметров температура металла может отличаться в несколько раз.

На перчатки лучше не скупится, самый оптимальный материал – кожа. Разумеется перчатки должны удобно сидеть на руке и быть не слишком толстыми. На первоначальную жесткость перчаток внимания обращать не следует – они довольно скоро станут гораздо мягче. Перчатки из свиной кожи более толстые, но обычно сравнительно не дорогие. Говяжьи более тонкие, но дороже. Из козы самые тонкие, более удобные, но требуют подбор по размеру и стоят гораздо дороже. Тут следует отметить, что перчатки должны быть полностью кожаными, без каких либо тряпичных вставок, которые вскорости начнут рваться и в конечном итоге полетят в мусорное ведро.

Использование перчаток даже с не большим процентом синтетики не рекомендуется – при контакте с горячим металлом синтетика начинает плавится и может прилипнуть к коже, что вызовет гораздо больший ожог, чем просто нагрев хбшки.

Во время просмотра видеоуроков я так же обратил внимание на то, что некоторые сварщики используют теплоизолирующие напальчники. Когда я озадачился поиском таких на Али я их не нашел, но они были на Бангуде.

Следует обратить внимание на то, что на Банггуде на один и тот же напальчник разаная цена, но детально изучив стало понятно, что один имеет длину 15 см, а второй - 16 см. Я взял тот, который длинее.

Первые впечатления были очень приятными, однако сняв-одев этот напальчник на перчатку с десяток раз он пополз по шву. Даже не знаю, может изначально качество такое, может руки-крюки у меня. Да и не совсем удобен он был, как показалось в виде.

В общем выкинуть этот кусочек телоизоляции у меня рука не поднялась и не много подумав я его распорол, края, обработанные оверлоком обрезал.

Приложив к перчатке сделал несколько пометок для получения выкройки и вырезал. Чтобы материал не распушивался торец обработал полиуретановым клеем, дал хорошо высохнуть и затем тем же клеем приклеил к перчатке, но клеем намазывал не всю поверхность, а только края на ширину примерно 6-8 мм. Дело в том, что основной контакт с горячим металлом происходит как раз на ребре ладони, а от высокой температуры даже высохший полиуретановый клей начинает кипеть и приобретать не нужную в этом месте жесткость. Поэтому на ребре ладони эта ткань клеем не обработана.

Подобная доработка мне понравилась гораздо больше напальчника – не нужно снимать-одевать, закрывает гораздо большую площадь, хотя теплоизоляция несколько ухудшилась, но в любом случае ладонь чувствует тепло гораздо раньше чем начинает гореть кожа самой перчатки. В общем своим извращением над перчаткой я остался очень доволен.

Подобные напальчники появились и на Али но на сегодня на Али цена примерно на 70-100 рублей больше. Точнее цена такая же, но на Банггуде доставка бесплатная, а на Али как раз вот эти 70-100 рублей. Я покупал .

Следующей спотыкачкой во время сварки с использованием аргона стала необходимость все время либо вертеть стол, либо самому кружится вокруг свариваемых деталей, обеспечивая оптимальное касание дуги свариваемых поверхностей.

Видел, видел в видеоуроках резаки с изменяемым углом электрода по отношению к ручке. Вариантов таких электрододержателей несколько, но поскольку бюджет стеснен, а я еще не такой навороченный сварщик взял один из наиболее дешевых вариантов. Больше интересовал сам принцип работы и если впечатления будут положительными, то в будущем, когда этот держатель прикажет долго жить уже думать покупать такой же, или более навороченный.

Общие впечатления весьма и весьма положительные. В тот резак, который поставлялся со сварочным аппаратом электрододержатель стал как родной и назначение комплектуемой ручкой для меня не совсем понятно. Хотя это может для полностью самодельных резаков и актуально.

При смене электрододержателя проблем вообще не возникло – ручка была разобрана, электрододержатель откручен и на его место был вкручен новый без каких либо подточек, подпилок и других танцев с бубном. Газовые линзы тоже стали без проблем.

Покупал . Я не знаю почему, но на английской версиии сайта Банггуд товаров больше, поэтому пользуюсь англоязычной версией через Гуглохром, в который интегрирован переводчик. Товар поставляется с двух складов, из Китая получается дешевле.

Внутренние угловые швы стало варить гораздо удобней – электрододержатель может не только менять угол наклона электрода, но еще и не много поворачиваться и получить нужное направление дуги не выворачивая руки стало намного легче. В общем данной игрушкой я остался очень доволен.

Во время работы выяснилась еще одна не совсем удобная вещица. Во время прихваток собираемого узла маска не совсем удобна, не смотря на то, что используется стекло «Хамелеон». Деталюшки нужно довольно точно подгонять, при необходимости править угол и приходится маску поднимать, а затем снова опускать. На моей первой маске была использована некоторая хитрость – стекло стояло под углом и не много приподняв голову в щель между стеклом и маской все было прекрасно видно. А непосредственно перед зажинаем дуги было достаточно опустить голову и глаза получались защищены стеклом.

Изобретать такое же с «Хамелеоном» мне как то не захотелось, поэтому немного поразмышляв были приобретены очки со стеклом «Хамелеон». Очки покупались .

Ожидание оправдались, но не на 100%. В фиксаторе угла наклона стекла пришлось протачивать дополнительную канавку, чтобы стекло могло фиксироваться под нужным мне углом. Но тут выползла другая проблема – находясь даже под не большим углом чувствительности датчиков включающих затемнение стекла становится не достаточно и стекло начинает промаргивать, особенно ощутимо на токах сварки меньше 30 ампер. Приходится сильнее наклонять голову, а это уже не очень удобно. Когда же очки полностью закрыты стекло промаргивает на токах сварки менее 10 ампер. В общем нужно что то придумывать, чтобы увеличить чувствительность. Первая мысля – сточить с прозрачных светодиодов линзу и попробовать ее приклеить на против датчиков.

Но тут было бы не справедливо не отметить того факта, что у стекла очков затемнение стекла в выключенном состоянии несколько меньше, чем с обычных стеклах «Хамелеон» и видно лучше даже без приоткрытия затемняющей части стелка.

Разумеется, что вести полноценные сварочные работы в этих очках нельзя – лицо сгорит и довольно быстро. А вот делать прихватки в нем гораздо удобней и при решении проблемы слабой чувствительности датчиков будет вообще шоколад.

Пробовал данные очки и при работе с плазморезом. Но тут сыграла роль специфической работы плазмореза – практически все время дуга спрятана в щели, которую она прожигает и лишь изредка вырывается наружу. Поэтому сильного затемнения стекла и не требуется, да и само стекло включает затемнение время от времени. У данных очков время выключения затемнения имеет очень маленькое значение и при незначительной смене яркости дуги возникает проморгивание, которое начинает вскоре раздражать. Эту проблему удалось решить очень примитивным образом – на время работы плазморезом я просто заклеил датчики черной изолентой.

Раз уж заговорили о сварочных стеклах, то было бы не справедливо умолчать еще один факт. Был свидетелем того, как в одном "сварочном" магазине разводили мужика. Мужик задал конкретный вопрос - Мне нужна маска для TIG сварки

.

Че тут началось... Продавец реально начал впаривать мужику маски от от 10000 рублей. И мужик повелся. Я как бы не против того, что за глупость нужно платить, но уж слишком жестким был этот развод. У меня два стекла, оба покупались . Одно я использую с сентября 2016 года, второе лежит на полке в качестве запасного, хотя я его покупал для видеокамеры, но не срослось.

Итак, два стекла, оба Хамелеоны, оба имеют одинаковый размер, на обоих имеются регулировки чувствительности, времени выключения затемнения и степени самого затемнения, т.е. функционал полностью одинаковый, но в одном стекле стоит батарейка, а во втором ее нет. То стекло, что с батарейкой стоит несколько дороже и у него выносной регулятор степени затемнения.

В работе сварочником ММА они полностью ведут себя одинаково, а вот при работе TIG разница имеется. Дело в том, что при работе сварокой в среде аргона спектр излучения и интенсивность отличается и на малых токах стекло без батарейки начинает промаргивать. На токах ниже 20 ампер стекло уже больше напоминает работу клубного стробоскопа, а на токах ниже 10 ампер от него уже почти нет толка - затемнение включается лишь изредка. Я не знаю причину этого явления, но есть подозрения что просто интенсивности излучения дуги не хватает для нормальной работы солнечных батарей, установленных на стекле, поскольку "Хамелеон" с батарейкой устойчиво затемняется при любых токах сварки.

Каких либо других отличий в работе я не увидел - обоими стеклами глаза защищаются довольно добротно и при затемнении в 9 DIN после 8-ми часового рабочего дня, на следующее утро глаза имеют легкое покраснение, точно такое же, как и от 10-ти часового сидения за компьютером, так что на стекло грешить у меня язык не поворачивается.

Еще несколько слов по поводу прихваток. Поскольку в общем то правильность сборки изделия на прямую зависит от того, как правильно были сделаны прихватки. Чем точнее все было сложено перед первыми сварочными скрепками - тем правильнее будет выглядеть изделие. Поэтому не стоит изобретать велосипед - уже разработано достаточно инструмента, которым можно очень жестко зафиксировать детали перед сваркой.

Самыми популярными у меня являются пинцы - пассатижи с фиксацией. Существуют несколько конфигураций и размером. У меня двое средних (одни как длиногубцы, у вторых рабочая поверхность напоминает захват газового ключа) и одни большие. Все ни как не договорюсь с жабой на покупку четвертых. Вещь действительно очень удобная и весьма универсальная. Подобными пасатижами можно не только жестко фиксировать детали к сварочному столу, но и полукруглыми плоскостями можно пользоваться как гаечным или газовым ключем.

На фото ниже трое пасатижей держат заготовку для плазмореза. Одни прижимаю заготовку к столу, а двое остальных к заготовке прижимают линейку, по которой и будет произведено отрезание плазморезом.

|

Именно эти покупались в местном строительном магазине. Средние стоили по 340 рублей. Я еще улыбался широко - на Али они были значительно дороже. Но когда пошел за следующей парой денег хватило только на одни - свежий завоз. Отсюда и конфликт с жабой - толи купить на месте и не ждать, толи заказать из Китая - цена не много ниже.

Кроме этого понадобятся струбцины. Первую пару струбцин я купил по 120 рублей осенью 2016 года. По большому счету - просто выкинул деньги. Первая лопнула буквально через неделю. Умудренный опытом вторую берег, но все равно через два месяца она лопнула. Зимой купил за три сотни вот такую раздвижную красотку. Два месяца буквально эту струбцину и в хвост, и в гриву - держится.

Правда в прижиной пятке болгаркой пришлось проточить выемку, чтобы торец листа не выскальзывал.

|

Через пару месяцев беру с собой четыре сотни, иду в магазин и возвращаюсь ни с чем - 640 рублей за такую струбцину я не готов платить. Проще купить стальную полосу и заказать токарю винт и гайку с широким шагом и сварить самому. Ну или поискать аналоги в Китае. Я струбцины находил только случайно, в основном струбцины для фиксации под прямым углом, а разннобразие вариантов пассатижей с фиксацией меня порадовало, но тут главное правильное слово в поисковик напечатать. В общем ВЫБРАТЬ ПИНЦЫ .

Сверление и нарезание резьбы в нержавейке это такое праздничное событие, о котором мечтает любой начинающий сварщик. Обычные сверла садятся после первых двух-трех отверстий, резать резьбу получается только двух или трех проходными метчиками. В общем первые опыты в этой области были хоть и удачными, но трудоемкость была реально слишком большой. Чтение форумов дало несколько толковых советов – для сверления нужны сверла хотя бы с 5% содержанием кобальта, а лучше 8%. Иностранная маркировка таких сверл М35 (5% кобальта) и М42 (8% кобальта). Экскурс по интернет магазинам произвел впечатление – сверла есть, но цена у них уж слишком высокая.

На свой страх и риск были приобретены сверла в Китае с маркировкой М42 различных диаметров. На всякий случай купил конусное свело из стали М35. На эту тему есть довольно подробный видеоотчет – я не прогадал покупая сверла М42. Уж не знаю точно их химического состава, но нержавейку они сверлят довольно уверенно, одно сверло я правда уже сломал – на выходе рука дрогнула. Тут как раз и выползла коварность производителя.

Нет, это сверла не покрытые кобальтом, как утверждали некоторые – после заточки обломка он так же хорошо вгрызается в нержавейку, но если имеется хотя бы маленькое отверстие. Они технологически так сделаны, что перемычка, соединяющая режущие кромки к хвосту сверла утолщается и если сверло сломалось, то сверлить огрызком заточив его становится довольно затруднительно и приходится его перетачивать уже под огромным увеличительным стеклом мелким абразивом, стачивая слишком широкую перемычку.

Сверла я покупал в магазине специализирующимся на режущих инструментах . На Банггуде с подобным товаром пока большой пробел. На Али есть еще несколько вариантов, но это уже ПРОБУЙТЕ САМИ .

Резать резьбу в нержавейке меньше М4 довольно проблемно – нужны очень хорошие метчики, не просто хорошие, а ОЧЕНЬ хорошие и однозначно двухпроходные. М5 и М6 режется уже получше, по крайне мере сломать метчик несколько труднее. М8 и резьбу на 1/8 получается нарезать сравнительно легко – сломать метчик уже довольно затруднительно и потихоньку, используя смазку и делая откаты метчика назад на пол оборота резьба все таки нарезается.

Метчики с метрической резьбой из Китая покупал, один набор вообще только по черной стали и еле идет, второй набор хоть и стоил

копейки - 200 рублей за 5 штук, но он все таки хоть струдом, но резьбу в нержавейке режет. Покупал .

Покупал еще дюймовые метчики и дюймовые лерки.

Пользуюсь редко но купленный у нас метчик на 1/4 я уже подтачивал, а Китаец пока держится. В магазине довольно часто происходят обновления товаров, поэтому ссылку даю на сам МАГАЗИН РЕЗУЩЕГО ИНСТРУМЕНТА , выбирайте сами.

|

Однако в конечном итоге трата времени на нарезку резьбы надоела было принято решение использовать уже готовую резьбу – муфты из нержавейки на 1/8 и выше есть на Али, причем муфты полноценные – в середине муфты резьбы нет, а с краев имеется полноценный конус для утрамбовки уплотнительного материала, в частности ленты фум. Муфта разрезается пополам и затем приваривается на против просверленного в заготовке отверстия.

Тут есть не большой нюанс – толщина стенки муфты довольно тонкая и чтобы не случилось прогаров сначала малыми токами на муфту сажаются капли присадочного прутка, затем пара капель дугой сгоняется на деталь, к которой будет муфта привариваться, т.е. делается прихватка, и лишь потом уже, добавив сварочного тока муфта обваривается по периметру.

После сварки резьбу обязательно нужно прогнать метчиком – иногда муфту ведет от температуры и она перестает быть круглой, становится овальной или имеет впадинку. Глазом это можно и не увидеть, а вот закручивая фитинг или трубку делать это становится очень тяжело. Поэтому резьба перед установкой соединителя проверяется метчиком.

Муфты покупал ВОТ ТАКИЕ , но они что то подорожали, к сожалению. Раньше их можно было купить партиями по 5 штук и выходило довольно заметно дешевле.

Ну пока я тут рассказывал сказки башмачок был сварен, но товарного вида естественно не имеет – цвета побежалости от нагрева довольно сильно портят внешний вид. Надо обрабатывать.

Но перед обработкой следует убедится, что сварено все правильно и нет не санкционированных отверстий. Заполняем башмак водой, подключаем опресовщик и нагоняем давление на 30-40% больше, чем рабочее давление. Внутри этого башмака будет порядка 4 атмосфер, я нагнал 6. Свищей нет, ни где не подтекает и не капает. Вот теперь можно придать башмаку товарный вид.

Самый простой способ обработки нержавейки после сварки - химический. От цен на травильные пасты я реально присвистнул – уж больно дорогими будут коробочки, если их еще и травильными пастами мазать.

Снова чтение форумов…

Серная кислота, точнее ее раствор прекрасно объедают продукты горения нержавейки. Сразу говорю и повторю – лить нужно кислоту в воду, а не воду в кислоту. Во время попадание воды в кислоту первые капли могут вызвать бурную реакцию и разбрызгивание, а это уже чревато травмами. Поэтому повторяю – лить нужно кислоту в воду.

Итак, травильная ванна, состоит из каркаса (профильная труба), в котором установлена емкость из пластика. Соединение пластика произведено с использованием эпоксидного клея, армированного капроном, каждый стык – 4 слоя материала, углы – 5 слоев. Три ведра воды + 5 бутылок серной кислоты, купленной в автомагазине. Для ускорения процесса используется процесс гидролиза, т.е. в растворе установлен электрод на который подается минус, а на саму деталь подается плюс с традиционного сварочного аппарата. Ток зависит от расстояния между электродом и деталью, а так же размера детали и может достигать 40-50 ампер. Для обработки внутренней поверхности внутрь заливается примерно 200 грамм чистой кислоты – при погружении она разбавляется раствором и концентрация становится выше. Дальше подаем ток и минут через пять выключаем, разворачиваем деталь другой стороной в электроду и снова включаем. В итоге через 15-20 минут получается деталь с разрушенным оксидным слоем.

Как быстро придет раствор в негодность я не знаю – пока работает и десяток травлений в нем уже было. Подобную ванну ставить нужно в не рабочем, хорошо вентилируемом помещении – во время травления выделяется довольно противный и газ. Я свой ванну поставил в коридорчике и во время травления открываю дверь на улицу.

Осталось зачистить этот башмак. Снаружи снять всю эту грязь проблем не составило – щетка с металлической щетиной на болгарке придало данной игрушке вполне презентабельный вид. Правда обороты у болгарки пришлось снизить – щетка очень плохо отцентрована и на нормальных для болгарки оборотах удерживать в руках болгарку очень затруднительно. Для регулировки оборотов использовался триммер, купленный на Али.

Но внутри башмака такая же грязь, что и снаружи. Самый первый бачок я вычистил засыпав внутрь крупный песок и добавив не много воды. Потом все это довольно долго тряс руками, а потом еще дольше вымывал песок. Второй бачок я также засыпал песком с водой и бросил тестю в машину – он на пару дней собирался на рыбалку, а дороги у нас как раз для подобной тряски идеально подготовлены. И потом снова очень долго вымывал песок изнутри.

На третьем бачке я уже задумался о механизации данного процесса, а на пятом я понял, что я совсем не умный. Ну какого ляпа нужно чистить песком?

Соль. Да, да. Обычная соль крупного помола. Сыпем в бачок соли столько, что она перестает растворяться в том, не большом количестве воды и в результате получаем такой же абразив как песок, но вымывать который значительно легче. После встрясок сливаем раствор в посуду, заливаем снова воду, еще раз взбалтываем и снова сливаем в посуду. Остальное просто вымываем – остатки соли растворяются и бачок изнутри становится чистым. Соляной раствор отстаивается, грязь собираем тряпкой – она всплывает. Далее раствор сам по себе выпаривается, образую новые довольно крупные кристаллы, которые можно повторно использовать.

Однако при тряске очередного бачка у меня чет в плече хрустнуло и трясучку пришлось отложить на пару дней. Пока плечо приходило в себя было решено собрать машину для подобной работы, поскольку все таки руками это довольно тяжело. Двигатель от Советской мясорубки, ремень от сканера или принтера, уже не помню, редуктор от стиральной машинки полуавтомата в качестве привода. Направляющие – валы с принтера, диаметр 8 мм. Сразу скажу – для подобных вещей вал нужен на 10-12 мм – тяжеловато этим валам справляться с подобной нагрузкой, но пока держаться. Держатели вала и линейные подшипники куплены еще в прошлом году на Али. Хотел все на них мелкую болгарку приспособить, но не успел – трясущаяся машина получилась важнее.

Подшипники пустые, т.е. без смазки, я этот момент пропулил и у меня на валах они успели оставить след от шариков, поэтому имейте ввиду – при покупке подобных подшипников проверьте наличие смазки внутри подшипника.

Платформа имеет упор и по принципу струбцины прижимной болт, которым и фиксируется деталь на этом аппарате. Дальше все просто – включаем, выставляем обороты, ждем минут пять, выключаем, переворачиваем и снова включаем.

Машина до конца еще не доделана – заказал подшипники на шатун и коленвал. Сейчас там просто резьбовое соединение. Как только этот узел будет доделан провода приведутся в порядок. Станок этот съемный – на его ногах имеются пятки с приваренными болтами, которыми станок и фиксируется к столу. Нагрузка на конструкцию довольно серьезная, поэтому подумываю об установке дополнительных растяжек.

Время от времени открываем какое ни будь отверстие и проверяем чистоту швов. Нормы воды и соли как бы нет, в этот бачок было высыпано грамм 200 соли и залито грамм 200 воды, но показалось маловатым и было добавлено еще 100 грамм воды и 300 грамм соли – при тряске в руках звук приобрел более металлический оттенок. Первая проверка через 15 минут:

Шов стал заметно чище, но еще далек от идеала, поэтому закрываем и снова ставим на трясучку. Еще через 15 минут проверяем снова:

Ну вот собственно все вычищено и снаруж и изнутри. Можно считать, что башмачок для Золушки готов.

В очередной раз заглядывая внутрь сваренного из нержавейки бачка посетила крамольная мысль - эндоскоп уже должен быть довольно дешевым, ведь это по сути вебкамера, а вебкамеры стоят не дорого. Просмотрев несколько вариантов. Поскольку у меня компьютре находится совсем не далеко от места сварки я взял эндоскоп для компьютреа. Заказал , стоит почти 4$, у продавца еще в наличии 3000 штук, а 4500 штук уже продано. Краткие характеристики:

Есть конечно и с гораздо большим разрешением, вплоть до FULL-HD, но мне такой как то не особо нужен - проверить качество швов и степень очистки хватит вполне и этого. В подавляющем большинстве отзывов говорится, что эндоскоп опознался как камера и драйвера не понадобились.

головка камеры наружный диаметр: 7 мм

разрешение: 640*480 (VGA), 30 ftps

LED: 6 белый СВЕТОДИОД яркий свет

фокусное расстояние: 6 см-10 см

водонепроницаемый уровень: IP67

поддержка системы: Windows 2000/XP/VISTA

температура:-20 ~ 100 ° C

Если же мастерская находится далеко от компьютера, но можно воспользоваться эндоскопом для андроидов - цена несколько выше, чем для компьютеров, но не значительно.

ВЫБРАТЬ ЭНДОСКОП ДЛЯ АНДРОИДА

Не думаю, что у кого то возникнут трудности при подключении эндоскопа к телефону.

Что это и для чего не нужно спрашивать ответа не будет, это просто заказ.

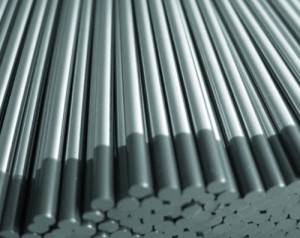

В связи с техническим прогрессом возникла потребность в сварке с использованием новых, ранее не применявшихся электродов, с уникальными свойствами. В современной промышленности: авиационной, атомной, приборостроительной и других, широко применяются химические активные и тугоплавкие металлы - молибден, вольфрам, цирконий и др. Их использование способствовало разработке новых методов сварки, которые основаны на современных научных принципах.

Вольфрам и его сплавы

Вольфрам - самый тугоплавкий металл

, так как температура его плавления равна 3422 градусов С. Существует несколько сплавов с вольфрамом, например, с кобальтом и хромом, которые характеризуются большой твердостью, стойкостью и износоустойчивостью. Сплавы с серебром и медью имеют высокую тепло- и электропроводность, а также стойкость к износу. Они применяются в производстве электродов для выполнения точечной сварки. Сварка вольфрамовыми электродами позволяет выполнить все поставленные производственные задачи и сэкономить расход сварочных материалов, в том числе электродов вольфрама.

Вольфрам - самый тугоплавкий металл

, так как температура его плавления равна 3422 градусов С. Существует несколько сплавов с вольфрамом, например, с кобальтом и хромом, которые характеризуются большой твердостью, стойкостью и износоустойчивостью. Сплавы с серебром и медью имеют высокую тепло- и электропроводность, а также стойкость к износу. Они применяются в производстве электродов для выполнения точечной сварки. Сварка вольфрамовыми электродами позволяет выполнить все поставленные производственные задачи и сэкономить расход сварочных материалов, в том числе электродов вольфрама.

Недостаток металла - это его хрупкость при 20 градусов С, поэтому обработку механическим способом возможно производить при температуре выше предела хрупкости, то есть от 300 до 500 градусов С.

Электроды из вольфрама

Вольфрамовые электроды бывают:

Особенности сварки электродами из вольфрама

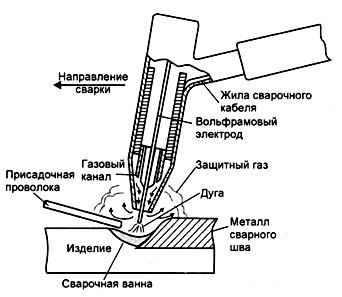

При ручном методе существуют следующие требования к процессу сварки:

- Сваривание надо выполнять в направлении справо налево.

- При сварке тонких изделий, расположение горелки должно быть под углом равным 60 градусов относительно поверхности изделия.

- Для деталей большей толщины угол должен равняться 90 градусов.

- На выбор метода введения присадочной проволоки влияет толщина изделия. При тонколистовом металле - проволока вводится при помощи поступательно-возвратных колебаний. Если детали имеют большую толщину, движения должны быть поперечно-поступательными.

При полуавтоматическом и автоматическом методе требования к сварке следующие:

- При сварке полуавтоматическим и автоматическим методом, направление должно способствовать движению присадочного прутка впереди дуги.

- Электрод из вольфрама должен быть размещен перпендикулярно к свариваемым поверхностям . Присадочная проволока и электрод располагаются также под прямым углом.

Источники питания сварки вольфрамовым электродом

Трансформаторы применяются в качестве источников питания во время сварки электрическим переменным током, а генераторы и выпрямители - постоянным. Источники должны обладать крутопадающей вольт-амперной характеристикой , которая способствует постоянству нужной величины тока при нарушениях длины дуги из-за различных колебаний.

Горелка для дугового сваривания

Предназначена для точной фиксации электрода из вольфрама в нужном положении и допуска к нему электрического тока, а также для постоянного и равномерного распределения прохода потока защитного газа по периметру сварочной ванны. Горелка складывается из специальной головки, которая покрыта изоляционным материалом и корпуса. В рукоятке есть встроенная кнопка старта либо выключения

электрического тока для осуществления сваривания или прохода защитного газа.

Предназначена для точной фиксации электрода из вольфрама в нужном положении и допуска к нему электрического тока, а также для постоянного и равномерного распределения прохода потока защитного газа по периметру сварочной ванны. Горелка складывается из специальной головки, которая покрыта изоляционным материалом и корпуса. В рукоятке есть встроенная кнопка старта либо выключения

электрического тока для осуществления сваривания или прохода защитного газа.

Иногда в горелках встречается кнопка регулированием прохода тока. Для того чтобы электрод был надежно закреплен, надо до отказа закрутить тыльный колпачок. Электрод обычно помещается в тыльный колпачок, так как он бывает достаточно длинным. Иногда встречаются и колпачки небольшой длины.

Горелки бывают разнообразных конструкций и размеров, которые зависят от максимальной величины тока или условий использования. Величина нагрева и время, нужное для охлаждения горелки при сваривании, зависит от ее размеров. Конструкция определенных изделий предполагает снижение температуры под струей защитного газа. Эти изделия являются горелками охлаждения в воздухе и применяются при больших величинах тока сварки.

Предназначается для направления струи газа (защитного) в рабочую зону сварки с целью замены воздуха в окружающем пространстве. Сопло прикрепляется с помощью резьбы

к TIG-горелке, которую в любой момент можно легко заменить. Сопло, чаще всего, изготавливается из керамики для противостояния воздействиям высокой температуры.

Предназначается для направления струи газа (защитного) в рабочую зону сварки с целью замены воздуха в окружающем пространстве. Сопло прикрепляется с помощью резьбы

к TIG-горелке, которую в любой момент можно легко заменить. Сопло, чаще всего, изготавливается из керамики для противостояния воздействиям высокой температуры.

Газовые линзы

Существует следующий вид сопла, в которые встроены линзы (газовые), в них струя газа поступает через стальную решетку, способствующую большей защите и устойчивости к внешним воздействиям потоков воздуха. Плюсом установки сопла с линзами является предоставление специалисту более обширной области для обзора ванны для сварки. А с помощью линз происходит снижение расхода газа.

Существует следующий вид сопла, в которые встроены линзы (газовые), в них струя газа поступает через стальную решетку, способствующую большей защите и устойчивости к внешним воздействиям потоков воздуха. Плюсом установки сопла с линзами является предоставление специалисту более обширной области для обзора ванны для сварки. А с помощью линз происходит снижение расхода газа.

Блоки управления бывают простыми и сложными с наличием разнообразных функций и характеристик. Простые панели используют только для процесса регулировки необходимой величины электрического тока сварки. Расход газа контролируется при помощи регулятора, который вставлен в горелку TIG. Панели управления современных конструкций способствуют запуску защитного газа до момента зажигания дуги, а также продолжают его подачу после прекращения электрического тока. Это способствует защите вольфрамового электрода и сварочной ванны

, которая остывает, от негативных воздействий среды.

Блоки управления бывают простыми и сложными с наличием разнообразных функций и характеристик. Простые панели используют только для процесса регулировки необходимой величины электрического тока сварки. Расход газа контролируется при помощи регулятора, который вставлен в горелку TIG. Панели управления современных конструкций способствуют запуску защитного газа до момента зажигания дуги, а также продолжают его подачу после прекращения электрического тока. Это способствует защите вольфрамового электрода и сварочной ванны

, которая остывает, от негативных воздействий среды.

Управляющие блоки помогают осуществлять контроль повышения или снижения потока сварочного тока, а также его пульсацию, что предохраняет электрод от распадания и появления вольфрамовых частичек в сварном шве. Контроль времени уменьшения потока электрического тока после окончания сварочного процесса предотвращает появление пористости и кратера.

Импульсный режим характеризуется установкой тока импульса (первый уровень) и тока базы (второй уровень). Нужная величина выставляется в зависимости от условий и правил поддержки хорошего горения дуги. Плавка металла происходит при помощи силы тока импульса. Пока остывает сварочная ванна, во время паузы происходит окончательная кристаллизация сварного шва . Продолжительность и временной период импульса подвергаются регулировке. При этой сварке, шов представляет собой линию точек сваривания, наложенных между собой. На степень покрытия имеет большое влияние скорость сварки.

Защитный газ

Газ выполняет следующие функции:

Газ выполняет следующие функции:

- вытеснение из сварочной зоны воздуха, что помогает избежать его контактирование с ванной и сильно разогретым электродом из вольфрама;

- обеспечение прохода электрического тока и подача тепла с помощью дуги.

Для сварки в среде инертных газов неплавящимся электродом (TIG) используют два инертных газа: гелий и аргон, которые иногда смешивают между собой. Аргоном пользуются намного чаще, чем гелием. Для TIG-сварки используют азот и водород в качестве восстановительных газов. Выбор определенного типа газа напрямую зависит от вида и свойств материала, который подлежит сварке.

Электроды

Электроды из вольфрама бывают четырех типов:

- Вольфрам чистый без примесей (ЭВЧ).

- Соединение «вольфрам + окись лантана».

- Соединение «вольфрам + окись иттрия».

- Соединение «вольфрам + двуокись тория».

Размер диаметра электрода зависит от вида и величины тока, а также его марки. Электроды типа ЭВЧ применяют во время сварки электрического переменного тока, а другие - для процессов сваривания электрического переменного и постоянного тока разных полярностей (прямая и обратная).

В ходе сваривания электроды затупляются и поэтому уменьшается размер провара (глубина). Конец электрода можно заточить в виде сферы при сварке на переменном токе или в форме конуса при сварке на постоянном токе. С целью заточки используются стационарные и переносные аппараты с направляющими или без них. Для уменьшения расходов электродов, нужно начинать подачу потока инертного газа до подключения тока сварки, и заканчивать после окончания подачи тока и охлаждения электрода.

Этот способ сваривания, довольно-таки безопасный, хотя вредные вещества выделяются в меньшем количестве

, чем при других видах сварки. Известно, что количество опасных для здоровья веществ зависит от скорости и силы сварочного тока, от вида свариваемой стали (высоколегированная, низколегированная и нелегированная), а также от степени загрязненности поверхности металла маслом и др.

Этот способ сваривания, довольно-таки безопасный, хотя вредные вещества выделяются в меньшем количестве

, чем при других видах сварки. Известно, что количество опасных для здоровья веществ зависит от скорости и силы сварочного тока, от вида свариваемой стали (высоколегированная, низколегированная и нелегированная), а также от степени загрязненности поверхности металла маслом и др.

Сварщику необходимо соблюдать правила безопасности , а также применять в работе индивидуальные средства защиты, Профессия сварщика считается одной из самых опасных специальностей. Сварщики имеют дело с горючими и негорючими газами, со сжатым воздухом и электрическим током и другими вредными и опасными факторами. Работники должны знать все особенности и правила работы на оборудовании для сварки и соблюдать меры безопасности. Для защиты органов зрения и лица применяются сварочные щитки и маски.

В том случае, когда к сварному шву предъявляются особенно строгие требования, касающиеся его чистоты и точности, не обойтись без аргонодуговой сварки. Такими качествами должен обладать шов, выполняемый, например, при изготовлении автомобилей. Применяемая в данной ситуации сварка вольфрамовым электродом позволяет не только выполнить все необходимые условия, но и существенно сэкономить расход подручных материалов, то есть непосредственно самих электродов.

Особенности вольфрамовых электродов и сварки ими.

Вольфрам - это наиболее тугоплавкий из всех применяемых для изготовления электродов металлов. Температура его плавления составляет 3422 градуса Цельсия. Вследствие этого расход электродов при выполнении аргоновой сварки сводится к минимальным значениям.

Вести такую сварку можно как в ручном, так и в полуавтоматическом или автоматическом режиме. При этом можно вообще не применять присадку, используя в качестве материала для формирования сварного шва металл с расплавляемых кромок детали. Такой подход еще больше повышает экономичность сварочных работ.

Вольфрамовые неплавящиеся электроды применяют для сварки металлических изделий, толщина которых может начинаться с 0,1 мм. Максимальная толщина в данном случае не ограничена.

Одним из главных условий получения качественного и точного сварного шва является тщательная подготовка кромок и сборка свариваемых деталей. Особенно важно это в том случае, если ведется соединение заготовок из тонколистового металла. Здесь необходимо произвести предварительную сборку изделия с помощью прихваток, выполняемых тем же вольфрамовым электродом. При промышленном производстве в этом случае обычно используются специальные сборочные станки.

Еще одно важное условие - это вытеснение воздуха из зоны сварки. Для этого работы ведутся в среде защитных газов (чаще всего аргона). Количество необходимого газа зависит от многих факторов: от толщины металла, от его химического состава, от размера свариваемых деталей, от типа сварного соединения. Кроме того, на расход газа влияет и скорость сварки - чем быстрее она ведется, тем более мощным должен быть защитный газовый поток. Важно, чтобы под действие аргона попадала вся сварочная ванна, а также разогретый конец присадки (если она применяется) и сам электрод.

Существенной особенностью сварки при помощи вольфрамового электрода является то, что зажигание дуги требуется производить без прикосновения его конца к металлу свариваемого изделия. Сделать это можно при помощи осциллятора. Дело в том, что в момент зажигания дуги при контакте электрода и основного металла вольфрам на его конце сплавляется с металлом, то есть появляется состав, температура плавления которого гораздо ниже, чем у чистого вольфрама. А это приводит к снижению качества сварного соединения. Также очень важно правильно выбрать сварной ток - это позволит свести к минимуму расход электрода при сварке и надолго сохранить форму заточки его конца.

Использование прямой полярности сварного тока позволяет добиться минимального нагрева вольфрама, а значит, и снизить расход электрода. Также этому способствует и аргоновая защита электрода от окисления кислородом воздуха. В результате за час работы сварщика вольфрамовый электрод уменьшается на десятые, а иногда и на сотые доли грамма. Другими словами, одного такого изделия может хватить на несколько полных рабочих смен.

Технологические характеристики сварки вольфрамовым электродом.

Вольфрамовый электрод с успехом применяется для сварки изделий из разных видов металлов, толщина которых варьируется от самых маленьких значений до 6-8 мм. Также допускается использование данных видов электродов и для выполнения более толстых соединений, но на практике это встречается редко. Применение в таком случае плавящихся электродов позволяет получить шов с более высокими технико-физическими характеристиками и повысить производительность труда.

Выбор технологии проведения сварки зависит от того, выполняется ли она ручным способом или в автоматическом режиме.

При ручной сварке необходимо соблюдать следующие требования:

- сварка производится по направлению справа налево;

- при сварке изделий небольшой толщины горелка располагается под углом в 60 градусов к поверхности свариваемого изделия;

- если сварке подвергаются детали большой толщины, горелка располагается как при сварке угловых швов, то есть под углом в 90 градусов к поверхности детали;

- способ ведения присадочного прутка также зависит от толщины изделия. Если речь идет о деталях из тонколистового металла, пруток вводится сбоку от столба дуги при совершении возвратно-поступательных колебаний. При сварке же значительных по толщине деталей движения прутка должны быть поступательно-поперечными.

Если сварка выполняется в автоматическом или полуавтоматическом режиме, то направление выбирается таким образом, чтобы присадочный пруток шел перед дугой. При этом вольфрамовый электрод должен располагаться под углом в 90 градусов к поверхности свариваемых заготовок. Угол между электродом и присадочным прутком также должен быть прямым.

Отличительные черты аргонодуговой сварки алюминия вольфрамовым электродом.

Аргонодуговая сварка применяется сегодня при выполнении неразъемного соединения деталей из самых разных металлов: стали, никеля, меди, а также их сплавов. Но наибольшую популярность она получила при сварке алюминиевых изделий, особенно если речь идет об изготовлении ответственных конструкций для самолетостроения или машиностроения.

Теоретические рекомендации гласят, что сварка алюминия вольфрамовым электродом должна вестись на постоянном токе обратной полярности (с «плюсом» на электроде). Но практика показывает, что в данном случае добиться устойчивого, ровного горения дуги практически невозможно. А это приводит к тому, что кромки свариваемых деталей расплавляются недостаточно хорошо, а расход дорогостоящего вольфрамового электрода увеличивается в разы. Именно поэтому чаще всего практикующие сварщики производят работы с алюминием на переменном токе нормальной частоты.

В этом случае период сварки делится на два полупериода:

- в одном из них ток меньше, а на электроде находится «плюс»,

- в другом ток больше, а на электроде «минус».

В том полупериоде, когда электрод имеет положительный заряд, поверхность свариваемого металла очищается. Когда же электрод заряжен отрицательно, металл усиленно расплавляется, при этом нагрев самого вольфрама снижается. Свойство металла очищаться во время проведения сварки позволяет выполнять работы без применения специальных флюсов.

Некоторые нюансы аргонодуговой сварки вольфрамовым электродом.

Одно из важных условий для получения качественного сварного соединения - это стабильная дуга. Добиться от дуги непрерывного, ровного горения помогает постоянный ток прямой полярности. При этом значения тока могут быть совсем небольшими - от 5 А, а напряжение - от 12 В. На постоянном токе производят сварку стали, меди, латуни, чугуна, титана и их сплавов.

Большое значение при сварке на постоянном токе имеет заточка вольфрамового электрода - его конец должен быть острым и четко очерченным. При промышленной сварке электроды затачивают с помощью специального оборудования - станков с алмазным кругом. При их отсутствии подойдет и обычный точильный станок или мелкозернистый круг. Заточка производится по направлению к концу электрода. При этом необходимо внимательно следить за тем, чтобы электрод в процессе подготовки не перегрелся. Превышение температуры вольфрама выше допустимых значений делает его очень хрупким - такой электрод будет просто крошиться в процессе сварки.

Кроме того, для выполнения аргонодуговой сварки необходим защитный газ высокой чистоты - в нем должно содержаться не менее 99,99% аргона. В противном случае говорить о высоком качестве сварного шва не придется. Кстати, именно сварной шов поможет определить качество аргона - если газ содержит большое количество посторонних примесей, материал сварного шва будет темнеть.

Обратите внимание! Использование аргона надежно защищает изделия от появления на их поверхности в процессе сварки оксидной пленки. Но при этом оксиды, которые находились на металле изначально, аргон не удаляет. Поэтому до начала сварки необходимо тщательно зачистить кромки свариваемых заготовок.

Сварку алюминия и его сплавов, как уже упоминалось, ведут на переменном токе. Заточка электрода здесь также имеет большое значение. Правда, в этом случае электрод не оттачивается остро, как жало - достаточно немного закруглить его конец. Кроме того, перед сваркой алюминия очень важно правильно подготовить детали и точно подобрать присадочный материал. Что касается подготовки, то это, в первую очередь, зачистка и обезжиривание свариваемых поверхностей, а также снятие с них фаски, если детали выполнены из толстого металла. В качестве присадки при сварке вольфрамовым электродом алюминия может выступать как чистый алюминий (Al 99%), так и его сплавы - силумин (сплав алюминия с кремнием AlSi) или дюраль (алюминий плюс магний AlMg).

Электроды вольфрамовые представляют собой неплавящиеся стержни для выполнения аргонодуговой сварки. Они используются также в некоторых операциях наплавки, плазменной резки металлов, напыления.

1 Описание марок вольфрамовых стержней по ГОСТ 23949–80

Описываемые сварочные изделия изготавливаются из вольфрама в чистом виде, а также из вольфрама и разных добавок, которые способны активировать процесс сварки. Государственный стандарт 23949 говорит о следующих марках вольфрамовых электродов для аргонодуговой сварки:

- ЭВТ-15;

- ЭВИ (1, 2 и 3).

Массовая доля чистого вольфрама в указанных электродах составляет от 99,91 до 99,95 %. Различных примесей (в частности, молибдена, кремния, железа, алюминия, кальция и никеля) в них не может быть больше 0,05–0,11 %. В марках ЭВИ-2 и ЭВИ-3 допускается наличие до 0,01 % тантала, в ЭВТ-15 – 1,5–2 % двуокиси тория, в ЭВЛ – 1,1–1,4 % окиси лантана. В изделиях марок ЭВИ, кроме того, имеется от 1,5 до 3,5 % окиси иттрия.

Электроды вольфрамовые всех видов за счет высокой (порядка 5800 градусов) температуры кипения вольфрама и его повышенной (почти 3000 градусов) тугоплавкости характеризуются очень малым расходом во время осуществления сварки.

На один метр шва тратятся сотые части грамма материала. А добавка циркония, лантана, церия, тория придает стержням из вольфрама по-настоящему уникальные эксплуатационные параметры.

Готовые электроды на своей поверхности не должны содержать загрязнений и каких-либо включений, окислов, расслоений, следов смазочных технологических материалов, трещин и раковин. В процессе приемки сварочных стержней их поверхность осматривается визуально. В некоторых случаях допускается использование мерительных приспособлений и специальных оптических средств.

2 Международная цветовая маркировка вольфрамовых сварочных стержней

Выбор конкретной марки электрода из вольфрама достаточно прост, они все обозначаются тем или иным цветом. Так, например, один из концов изделий из чистого вольфрама обозначается зеленым цветом и маркируется в международной практике литерами "WP". Такие электроды по мировым стандартам содержат от 99,5 % вольфрама. Они гарантируют идеальную устойчивость электродуги при выполнении сварочной операции на переменном токе.

"Зеленые" стержни – это, прежде всего, вольфрамовые электроды для сварки алюминия, сплавов на базе магния и чистого магния. Специалисты рекомендуют использовать их в тех случаях, когда ведется сварка в атмосфере гелия или аргона на синусоидальном переменном токе. Особенность таких стержней заключается в том, что их рабочий конец изготавливается в форме шарика. Подобная необходимость возникает из-за того, что тепловая нагрузка на изделие имеет ограниченный показатель.

Серым цветом выполняется "WС-20". В их составе присутствует около двух процентов активного редкоземельного церия. Указанная добавка обеспечивает:

- повышение разрешенных величин тока для сварки;

- облегчение розжига дуги;

- улучшение (и весьма существенное) эмиссии сварочного стержня.

"Серые" электроды в профессиональной среде считаются наиболее универсальными. Они позволяют соединять конструкции почти из всех известных в наши дни металлических сплавов и марок стали, причем, как на постоянном, так и переменном токе прямой полярности. Отметим, что церий является нерадиоактивным элементом. Кроме того, он причисляется к распространенным металлам редкоземельной группы.

Важный момент – "WС-20" даже при минимальных величинах тока обеспечивает отличную устойчивость сварочной дуги. Именно по этой причине рекомендовано его применение для сварки тонких стальных листов, трубопроводов различного назначения, а также трубных изделий любых диаметров. А вот высокие показатели тока при работе с "WС-20" лучше не выбирать, так как на раскаленном торце стержня может образоваться высокое содержание окисла церия.

Низколегированные и , изделия из меди и титана, а также обычно свариваются на постоянном токе при помощи "красных" стержней (маркировка – "WT-20"). Данные электроды легируются диоксидом тория (до двух процентов) и используются чаще всего.

Стоит отметить, что торий является радиоактивным металлом. Если электроды "WT-20" используются не систематически, а объемы выполняемых работ незначительны, никаких угроз здоровью сварщика не существует. Если же предусматривается их постоянное применение, очень важно позаботиться об эффективной вентиляции сварочной зоны и об обеспечении сварщика защитной амуницией (специальная маска, очки и так далее).

Стержни с красной маркировкой при повышенных показателях сварочного тока практически не меняют своей конфигурации. В зависимости от того, какая задача ставиться перед специалистом, выполняющим сварку, можно изменять угол заточки "WT-20". В целом выбор "красного" электрода полностью обоснован при выполнении сварочной операции на постоянном токе. В подобных случаях он в разы более эффективен, нежели стержень из чистого вольфрама.

При сварке магния и деталей из алюминия на переменном токе обычно используют "белые" электроды "WZ-8" с оксидом циркония не более 0,8 процентов. Такие стержни имеют уникальную по своей стабильности дугу, они абсолютно не загрязняют сварочную ванну. Их рабочий конец выполнен в сферической форме. Разрешенная нагрузка тока на "WZ-8" немного больше, нежели на ториевые, лантановые и цериевые изделия для сварки.

Очень ответственные конструкции из титана, медных сплавов, антикоррозионных и низкоуглеродистых сплавов чаще всего свариваются стержнями "WY-20", которые маркируются темно-синим цветом и содержат в качестве легирующего соединения диоксид иттрия (около двух процентов). Эти электроды характеризуются высокой устойчивостью катодного пятна, за счет чего дуга становится стабильной при самых разных величинах сварочного тока. На сегодняшний день "WY-20" признается самым стойким изделием из ряда электродов неплавящегося типа.

Также существуют сварочные стержни "WL-20" и "WL-15". Первые содержат оксид лантана в количестве порядка двух процентов (маркируются синим цветом), вторые содержат не более полутора процентов указанного оксида и обозначаются золотистым цветом. Их называют лантановыми электродами.

Данные изделия гарантируют малый уровень загрязнения сварного соединения и считаются весьма долговечными. А первоначальная заточка вольфрамовых электродов с оксидом лантана сохраняется длительное время, поэтому "WL" часто применяются для сварки "нержавейки" и обычных сталей на прямом по полярности постоянном токе.

Лантановые стержни имеют высокий несущий потенциал (он почти в два раза больше, чем потенциал стандартного изделия, изготовленного из чистого вольфрама), малую склонность к прожогам, простой розжиг дуги. Кроме того, "WL-20" и "WL-15" гарантируют минимальный износ рабочего торца сварочного стержня.

Как видим, разновидностей электродов, сделанных из вольфрама и специальных добавок, немало. А это означает, что пользователь может сделать грамотный выбор того стержня, который идеально подойдет для соединения деталей и конструкций из разных марок и видов сталей.

3 Особенности заточки вольфрамовых стержней

Для обработки описываемых в статье изделий для сварки обычно используется специальная машинка для заточки вольфрамовых электродов. Такое устройство располагает мелкозернистыми дисками высокой твердости. Зерно обязательно должно иметь мелкий размер, так как, в противном случае, на торце стержня при его заточке будут формироваться бороздки и небольшие заусенцы. Во избежание загрязнения диска запрещено использовать машинку для обработки каких-либо иных материалов.