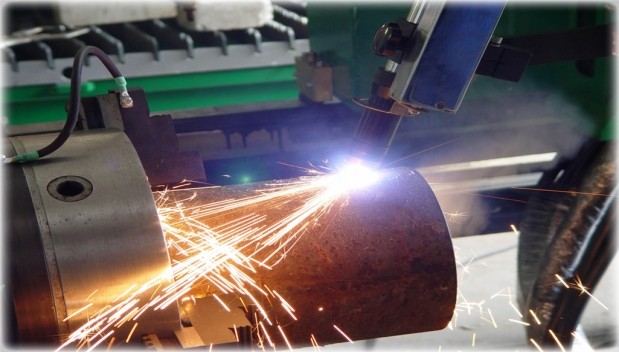

Плазменная резка металла. Трубный прокат. Настройка оборудования при выполнении операций плазменной резки. Параметры рабочей зоны стола

При производстве различных операций связанных с обработкой металла широкое распространение получила технология плазменной резки. Плазменные труборезы позволяют производить разноплановый раскрой обрабатываемых заготовок с минимальным воздействием на изделия. Высокая производительность оборудования позволяет выполнять разделку металла, образуя ровные края реза без изъянов и с достаточно высокой скоростью.

Технология плазменной резки

Технология, когда выполняется плазменная резка труб, основана на нескольких основополагающих факторах:

- составе газовой смеси используемой для резки;

- установленном факельном зазоре (расстоянии, между обрабатываемой заготовкой и соплом трубореза);

- используемой силе тока для образования плазменной дуги;

- скорости проведения операции резки.

- Операция плазменной обработки металла может выполняться в двух режимах:

- ручном;

- автоматическом.

При использовании оборудования для ручной резки применяется плазмообразующий газ – воздух, который обеспечивает процесс разделки металла с толщиной до 25 мм. Использование воздуха при проведении технологического процесса является наиболее экономичным способом, но образующаяся кромка на металле содержит повышенный процент оксида азота, трудно удаляемой при зачистке.

Автоматическая резка производится при подаче смеси газов: азота и водяной взвеси и применяется для металлов толщиной до 25 мм.

При обработке металла толщиной более 25 мм, производится увеличение давления подаваемого газа, что способствует ускоренной разделке металла.

Характеристики процесса плазменной резки

Для осуществления процесса разделки металла необходимо поддерживать состояние газового пламени на одном уровне.

Факельный зазор должен быть постоянным для обеспечения:

- устойчивости дуги;

- перпендикулярности кромки реза;

- постоянной величины плотности дуги.

- Процесс резки напрямую зависит от факельного зазора и угла наклона. С увеличением факельного зазора возрастает угол наклона кромки реза. Оптимальным считается размер зазора в пределах от 1.5 до 10 мм, что обеспечивает высокое качество и скорость проведения работ. Снижение расстояния необходимого зазора способствует выходу из строя электрода и сопла. Для этого оборудование для резки (труборез) оснащается стабилизатором высоты, регулирующим постоянное значение факельного зазора.

Немаловажную роль играет сила тока дуги, используемая в ходе операции резки. В зависимости от подбора пары электрод-сопло, устанавливается оптимальное значение тока. При настройке системы устанавливается величина тока в размере 95% от оптимального значения. Рабочие пары подбираются по принципу прямой зависимости – с увеличением значения величины тока подбирается сопло с большим диаметром выходного отверстия.

Производительность оборудования, когда выполняется плазменная резка труб, прежде всего, характеризуется скоростью выполнения операций разделки металла с образованием отходов горения, которые необходимо удалить.

Скорость резки должна быть оптимальной для образования ровного реза, с учетом того, что угол отставания прорезания нижней кромки недолжен, превышать 5% по сравнению с верхним участком поверхности металла.

Настройка оборудования при выполнении операций плазменной резки

Процесс плазменной резки и его качественные характеристики нормируются по ГОСТ 14792-80 и содержат показатели, которые должны соответствовать:

- по шероховатости поверхности торцевой кромки;

- по влиянию на термическую зону;

- по линейному отклонению;

- неперпендикулярности торцевой поверхности.

- Для поддержания высокого качества реза особо регламинтаруются два показателя:

- ширина реза;

- угол наклона кромок.

- Ширина реза регулируется подборкой диаметра выходного отверстия сопла и силой тока дуги. С увеличением регулирующих значений происходит автоматическое возрастание ширины реза. При необходимости изменения направления реза используется компенсатор обеспечивающий точность выполнения заданной программы.

Для выполнения разделки металлических труб используются плазматроны, выпускаемые специализированными компаниями:

- Plasma VL 30 FUBAG;

- Telvin 742239;

- A-151 BRIMA;

- BlueWeld 722474;

- ERGOCUT A-141 Cbapor PA 0145.

Применение труборезов на производстве

Перечень выпускаемых моделей труборезов можно разделить на три категории:

- стационарные установки, применяемые для разделки труб широкого диапазона;

- портативные установки, которые используются для разделки труб большого диаметра, в полевых условиях;

- переносные установки.

- На промышленных предприятиях широко используются станки плазменной резки с ЧПУ. Процесс резки металла осуществляется в автоматическом режиме согласно установленной программе. Станок для плазменной резки (труборез) состоит:

- плазмотрона;

- станины;

- рабочего стола;

- шаговых двигателей;

- специальных стоек;

- приборов, блоков управления и контроля;.

- системы энергообеспечения;

- соединительных кабелей и шлангов;

- блока ЧПУ;

- компрессора воздушного;

- инвертора;

- трансформатора.

- Для разделки труб используемых для монтажа вентиляционных систем применяется труборез ТВ-30. Станок рассчитан для обработки труб диаметром от 100 до 315 мм изготовленных из нержавеющей или малоуглеродной стали толщиной до 2 мм. Обработку можно вести в ручном или автоматическом режиме с помощью системы ЧПУ.

Использование однотипного копира дает возможность менять диаметр обрабатываемой трубы или угол обработки без смены шаблона. Труборез позволяет резать трубы в диапазоне от 0 до 45*. Оборудование рассчитано на напряжение 380 В с использованием подачи сжатого воздуха под давлением более 0.6 МПа.

Технологические операции по резке труб должны выполняться при температурном режиме от +5 до +40*С и оснащаться вытяжной вентиляцией.

Для разделки труб с высокой точностью используется труборез плазменной резки Vanad Miron ЧПУ B&R обеспечивающий обработку заготовок в автоматическом режиме. Труборез укомплектован двигателями и специальными сервоусилителями позволяющими вести точную обработку заготовок.

Плазменная резка труб — отверстие в трубе

Используемый труборез Vanad Miron дает возможность:

- вести обработку деталей с выполнением сразу нескольких операций;

- проводить постоянную самодиагностику;

- использовать готовую библиотеку макросов;

- снизить расход электроэнергии;

- производить высокоточную обработку заготовок.

Станок оснащен вращающимся модулем Rot Cut, который позволяет производить комбинированную резку труб, а консольная конструкция дает возможность обрабатывать трубы под разными углами с разных сторон.

Технические характеристики оборудования:

- мощность привода – 350 Вт;

- точность позиционирования заготовки — +-0.1 мм;

- диаметр обрабатываемых труб – 60-600 мм;

- скорость обработки – 13 м/мин.;

- точность -+-0.25 м/сек2;

- допустимая длина обрабатываемой трубы – 6000 мм;

- оси X,Y,Z — линейные направления.

Оборудование для плазменной резки можно устанавливать на трубу в любом свободном месте с использованием зажимов специальной конструкции. Для смещения установки используются специальные ролики и привод. Для фиксации агрегата применяется металлическая лента центратора.

Для управления труборезом и перемещением его по трубе применяется пульт управления. Труборезы способны производить раскрой труб различного диаметра и осуществлять вспомогательные операции (подготовка поверхности, зачистка шва, снятие фаски, разделывание кромки).

Переносные установки используются для выполнения локальных работ в труднодоступных местах и при выполнении операций связанных с малосерийными заказами.

Использование оборудования для плазменной резки позволяет повысить производительность труда, точность разделки заготовок и сложность выполняемых поставленных задач.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter .

- Способы резки

- Ножовочный станок

- Роликовый труборез

- Станок с абразивным диском

- Газопламенные резаки

- Лазерные станки

В жизни человек иногда сталкивается с проблемой резки деталей. Как решить эту проблему? На этот вопрос мы ответим в данной статье. Сегодня существует множество способов резки труб (как своими руками, так и обратившись к специалисту), но начнем по порядку. Как мы поймем Установка инженерных коммуникаций , на сегодняшний день резка труб — занятие, выполнить которое не составит большого труда.

Резку трубы можно производить болгаркой.

Способы резки

Перечислим инструменты, с помощью которых выполняется резка:

Поговорим об особенностях каждого способа резки.

ООО ДИЗАЙН ПРЕСТИЖ

Ножовочный станок

Ножовочный станок состоит из раздвижной рамы, рукоятки со стержнем, натяжного винта и ножовочного полотна. Полотно закрепляется в раме при помощи винта и стержня. Деталь закрепляется в тисках верстака и производится резка. Важно во время работы следить за тем, чтобы не перегревалось ножовочное полотно.

Резка трубы лазером получается более ровной чем другими инструментами

- резание трубок ножовкой — это долгий и трудоемкий процесс, тем более если это резка труб большого диаметра;

- кромка отрезанного патрубка будет иметь неровности, что не позволит во время сварки плотно прижать деталь. Чтобы решить эту проблему, нужно зачистить поверхность напильником.

ООО ДИЗАЙН ПРЕСТИЖ

Роликовый труборез

Резка роликовым труборезом является более производительным способом. Он состоит из режущих роликов (их количество зависит от особенностей конструкции инструмента), корпуса, продвижной обоймы и регулировочного винта. Резку производят качательным движением вверх/вниз и постепенным прижиманием роликов при помощи винта.

К минусам данного инструмента относят те же Быстро, что и у ножовки: длительность и трудоемкость процесса.

ООО ДИЗАЙН ПРЕСТИЖ

Станок с абразивным диском

Болгарка — пожалуй, самый распространенный и самый травмоопасный инструмент для резки и шлифовки металла. Разрезание труб болгаркой производится за счет работы электродвигателя, вращающего абразивный диск. Опасность работы состоит в частом несоблюдении правил техники безопасности. Давайте познакомимся с основными пунктами правил:

ООО ДИЗАЙН ПРЕСТИЖ

Газопламенные резаки

Газопламенные станки бывают двух видов. Одни станки для ручной резки, другие для полуавтоматической резки трубок. Резка ручным станком — это нелегкая работа. Очень сложно сделать кромку на месте разреза трубы ровной и гладкой. Резка на полуавтоматическом станке считается более качественной.

ООО ДИЗАЙН ПРЕСТИЖ

Лазерные станки

Лазерные станки — это современные автоматизированные системы, в которых используются передовые технологии резки труб и металлических конструкций. Они отличаются высоким качеством выполнения работ и широким спектром выполнения задач за одну операцию. К таким задачам относится резание, сверление, обработка кромок, фрезеровка.

Возможные параметры труб для обработки:

- максимальный внешний диаметр — 150 мм;

- максимальная длина — 6,5 м;

- максимальная толщина стенки: сталь черная — 6,4 мм, сталь нержавеющая — 5 мм, алюминий — 4 мм;

- максимальна длина готовой трубы — 3 м.

Плазменная резка труб. Наша компания рада предложить Вам услугу плазменной резки труб на станке с ЧПУ длиной 6000 мм и максимальным диаметром Ф320 мм.

Применение плазменной резки труб

- Фигурный раскрой труб

- Выборка седловин т.е. узлов сопряжений

- Нестандартные отверстия

- Продольная резка

Плазменная резка труб цена

Стоимость услуги плазменной резки труб расчитывается в индивидуальном порядке исхдя из сложности задания.

Плазменная технология широко используется на металлургических предприятиях для резки металла. Ее принцип заключается в образовании плазмы за счет возникновения электрической дуги в газовой среде. С помощью плазменной резки можно работать с объектами толщиной не более 50 мм. Именно поэтому является такой популярной.

Достоинства и недостатки плазменной резки

Плазморез монтируется на специальное устройство, с помощью которого и происходит . Технология применяется при необходимости разрезать изделие из нержавейки, алюминия, меди, стали и других металлов.

Преимущества плазменной резки труб:

- Позволяет работать с широким спектром материалов.

- Скорость выполнения работы.

- Минимальная вероятность деформации изделия из-за низкой температуры нагрева.

- Безопасность используемого оборудования.

- Высококачественный разрез с высокой чистотой поверхности.

- Возможность выполнять сложные разрезы всевозможных геометрических форм.

- Быстрая окупаемость технологии.

- Низкая стоимость выполнения работ.

Конечно же, плазменная резка металлических труб с применением плазмореза имеет и недостатки:

- Вероятность оплавления краев при работе с цветными металлами.

- Незначительное прокаливание краев.

- Формирование альфа-слоя при работе с титаном. Обычно его толщина не превышает 15 мм.

Но, несмотря на имеющиеся недостатки, является одним из самых высокоскоростных способов отрезать часть изделия.

Использование станочного оборудования является необходимым условием при выполнении подготовительных работ для последующего сваривания. Любое современное оборудование имеет числовое программное устройство и установленное программное обеспечение. Благодаря этому появилась возможность разрезать толстые трубы по любой траектории, что значительно повысило производительность труда и качество соединений.

С каждым днем все более популярными становятся труборезы, оснащенные центраторами. Плазменная резка труб

все чаще выполняется именно с помощью этого устройства. Преимущества трубореза над классическим оборудованием видны невооруженным глазом.

Также не стоит забывать и о дополнительных функциях, которыми обладает оборудование для плазменной резки труб :

- Снятие фаски.

- Очистка шва.

- Подготовка поверхности к последующему свариванию.

- Разделывание кромок.

Для более точного перемещения режущего элемента по поверхности при выполнении плазменной резки труб

в его конструкции предусмотрен привод, отвечающий за работу специальных роликов, которые и приводили оборудование в движение.

Резка труб плазменными труборезами с использованием специальных центраторов распространена сегодня практически повсеместно. Современный ассортимент станков для резки труб охватывает все необходимые для качественного трубного материала технологии.

Машины для резки труб могут быть мобильными, роботизированными, а также включающими в себя какие-либо этапы по постобработке.

С точки зрения качественного результата, основное отличие резки труб от классических труборезных машин на основе автогена и тому подобных технологий заключается в абсолютно чёткой обработке поверхности металла.

С точки зрения функциональности оборудования, плазменная резка труб также имеет свои отличия, заключающиеся в возможности осуществления вспомогательных операций - подготовке поверхности, зачистке шва, снятии фаски и разделывании кромки. Ещё одна отличительная особенность плазменного оборудования резки стальных труб - использование точных приводов, позволяющих ему перемещаться по трубе.

Благодаря своим широким возможностям, а также доступной стоимости, резка труб плазмой является одной из самых популярных технологий точной резки труб большого диапазона диаметров и практически любых сплавов.

Предлагаем посмотреть, как работает автоматическая линия плазменной резки труб с ЧПУ:

Как происходит резка металлических труб плазмой?

Оборудование для резки профильной трубы можно надевать на неё в любом месте, что, безусловно, расширяет возможности его применения. Инструмент для резки труб крепится к обрабатываемой поверхности при помощи специальных зажимов.

Для передвижения по трубе в конструкции оборудования для резки труб предусмотрены особые ролики, в то время как обжатие трубы обеспечивается металлической лентой центратора. Передвигать приспособление для резки труб плазмой можно как с помощью механического сдвига ручным способом, так и с помощью привода.

Кроме поступательного движения по трубе, труборез может и вращаться: такое движение управляется дистанционно при помощи простого пульта.

Знаете ли вы? География использования плазменных труборезов для труб весьма широка: правильное определение параметров их работы даёт возможность применять данное оборудование не только в европейской части России, но также на Крайнем Севере и Дальнем Востоке.

На практике, технология плазменной резки труб успешно реализуется в самом разном оборудовании. Для подтверждения этого факта в данной статье мы приведём несколько примеров плазменной резки от производителя Eckert.

Пример 1. Робот

Этот шести осевой робот позволяет перемещать горелку на расстояние до 2 м, что даёт возможность резки труб большого диаметра или продолжительной длины. Более того, инженерам фирмы Eckert удалось разработать сложную инновационную систему, которая позволяет выполнять на поверхности труб даже рез сложной формы, с одновременным выполнением фаски под сварку.

Совмещение устройств резки металлических труб 3D, современного программного обеспечения и технологического опыта позволило компании создать очень гибкую систему раскроя, используемую для подготовки сложных конструкций труб.

Пример 2. Универсальная система резки труб ESR

Системы ESR-300 представляют собой недорогое унифицированное решение по термической обработке труб и профилей резанием. В качестве дополнительной опции, систему Eckert можно использовать в комплекте с портальными системами ЧПУ. В отличие от обычных разрезных машин плазменной резки, система ESR даёт возможность производить фигурную резку труб, что способствует снижению инвестиционных расходов и расходов на обслуживание, а также оптимизации использования производственных площадей.

Знаете ли вы? Специальная машина, позволяющая вращать трубу в процессе резки, как и в процессе сварки, называется «сварочный вращатель».

Перемещение суппортов для удерживания трубы в горизонтальном положении и сварочного вращателя в универсальной системе резки труб от Eckert синхронизировано и управляется ЧПУ. С помощью оборудования ESR-300 можно обрабатывать трубы диаметром 50- 300 мм и толщиной до 10 мм. Другие модификации системы - ESR-600 и ESR-900 - применяются для труб диаметром 150-600 и 300- 900 мм соответственно.

Пример 3. Установка плазменной резки труб Koral

Эта современная установка плазменной резки труб специально предназначена для предприятий, работающих в сфере изготовления конструкций для строительства и трубопроводов. Независимая система Koral от Eckert предназначена для тех случаев, когда необходимо сосредоточиться на предельно точной резке труб. В зависимости от модификации, Koral может обрабатывать трубы диаметром 50-300, 150-600 и 300- 900 мм соответственно.

Основная задача, с которой успешно справляется установка плазменной резки Koral, — это изготовление трубных элементов, участвующих в создании сложных конструкций (например, если необходимо соединить несколько труб в один узел). Благодаря ЧПУ, установка Koral автоматически поворачивает обрабатываемую трубу и обеспечивает точное позиционирование горелки по месту плазменной резки.

В качестве опции установку можно дополнить 3D головой, позволяющей за один проход осуществить рез любой сложности и выполнить снятие фаски. 3D голова плавно меняет угол наклона и автоматически выполняет повороты горелки в процессе резки.

Кроме продукции компании Eckert, популярным оборудованием для плазменной резки труб являются станки под маркой TubeTailor (линия специально для труб компании SteelTailor). Посмотреть, как работает такая машина, можно в следующем видео: