Сварочный инвертор - источник питания сварочной дуги

Источник сварочного тока преобразует высокое сетевое напряжение в существенно более низкое сварочное напряжение и обеспечивает требуемые для сварки высокие значения силы тока, которые отсутствуют в сети. Кроме того, он способен поддерживать и регулировать необходимые значения тока. Для сварки может использоваться как переменный, так и постоянный ток.

Источники постоянного тока имеют универсальное применение, поскольку не все типы стержневых электродов пригодны для сварки синусообразным переменным током – см. также раздел Род сварочного тока. Источники сарочного тока для ручной сварки стержневыми электродами имеют одну падающую статическую характеристику, а именно - на большинстве стандартных источников тока (например, PICO 140, Рис. 10) в основном равномерно снижающуюся или (на электронных источниках тока в рабочей области) вертикально падающую (Рис. 11).

Рис. 10 Сварочный источник питания EWM PICO

Рис. 11 Характеристики для ручной сварки стержневыми электродами

Таким образом, гарантируется, что при изменении длины дуги, неизбежной при ручной сварке стержневыми электродами, важнейший для качества сварного соединения параметр, сила тока, изменяется незначительно или совсем не изменяется.

Разновидности источников тока

Простейшим видом преобразования сетевого тока в сварочный ток является сварочный трансформатор. Он преобразует ток только с точки зрения силы тока и напряжения (трансформатор напряжения) и выдает синусообразный переменный ток для сварки. Принцип работы трансформатора показан на Рис. 12.

Рис. 12 Принцип работы трансформатора

Трансформатор подключается к осветительной электросети однофазно между первой фазой и внешним проводом либо между двумя фазами сети трехфазного тока. Регулировка разных значений силы тока становится возможной благодаря перемещению сердечника рассеяния, отведением обмоток на первичной стороне либо с помощью трансдуктора.

На сварочном выпрямителе ток после трансформации выпрямляется диодами или тиристорами, т.е. для сварки выдается постоянный ток. На простых сварочных выпрямителях трансформатор подключается одно- или двухфазно, на более мощных аппаратах - трехфазно ко всем трем фазам сети трехфазного тока. Последние выдают очень равномерный ток без большой пульсации. Однородность тока особенно важна при сварке основными электродами и сварке металлических сплавов, например, никелевых. Регулировка сварочного выпрямителя на простых аппаратах производится на трансформаторе – см. Настройка сварочного трансформатора. Современные сварочные выпрямители регулируются тиристорами, т.е. управляемыми выпрямителями, путем управления фазовой отсечкой.

Все большую популярность в практическом использовании получают электронные источники сварочного тока (инверторы) также для ручной сварки стержневыми электродами, Рис. 13.

Рис. 13 Источник сварочного тока STICK 350

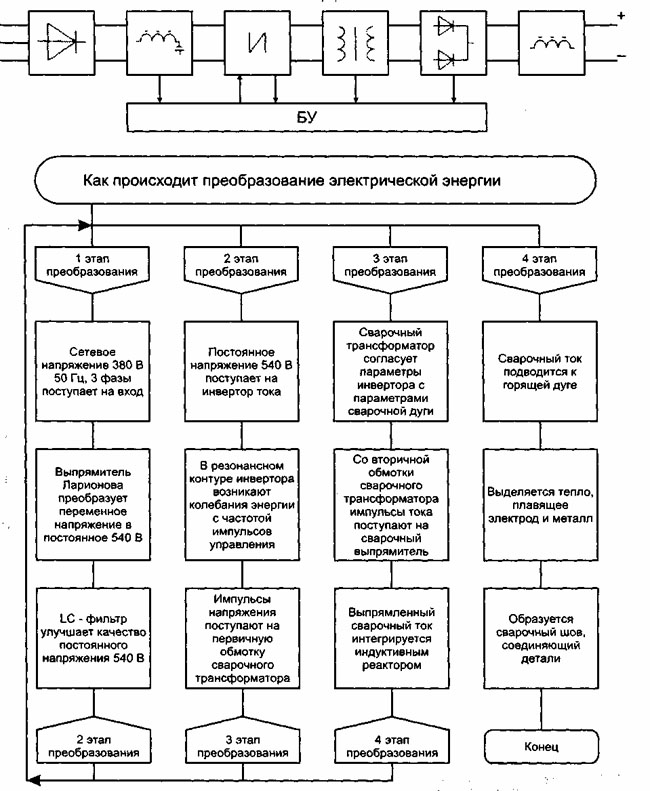

Рис. 14 представляет блок-схему инвертора 3- го поколения с тактовой частотой до 100 кГц. Эти источники тока имеют конструкцию, во многом отличную от традиционных источников тока. Ток, поступающий из сети, сначала выпрямляется, а затем снова разбивается путем включения и выключения за счет транзисторов с тактовой частотой до 100 кГц на короткие отрезки. Эта разбивка необходима для того, чтобы создать возможность трансформировать ток. Затем прерывистый ток переменным образом разряжается в трансформатор. Таким образом, на вторичной стороне возникает прямоугольно импульсный переменный ток с соответствующей частотой. Затем ток выпрямляется и выравнивается дросселем. Высокая частота трансформируемого тока дает возможность использовать трансформаторы меньшей массы. Таким образом, становится возможным создание сварочных аппаратов, которые при высокой мощности имеют очень незначительный вес. Благодаря этому они отлично подходят для использования на строительных площадках. Рис. 15 представляет инвертор Triton 220 перем./пост. тока компании EWM, применяемый для ручной сварки стержневыми электродами с силой тока до 180 ампер, массой всего 17,9 кг.

Рис. 14 Блок-схема инвертора 3-го поколения – тактовая частота до 100 кГц

Рис. 15 Инвертер TRITON 220 перем./пост. тока компании EWM для сварки ВИГ и ручной сварки стержневыми электродами

На инверторах уклон статической характеристики может изменяться в широких пределах. Поэтому они могут применяться в качестве многозадачных установок для нескольких сварочных процессов. При ручной сварке стержневыми электродами в большинстве случаев характеристика в рабочей области вертикально снижается (характеристика стабилизированного тока). На электронных источниках тока многие задачи, решаемые на традиционных источниках тока с помощью таких компонентов, как сопротивления, дроссели и конденсаторы, решаются с помощью электронного управления. Поэтому устройство управления такими источниками тока настолько же важно, как и силовая часть. Регулирование тока производится, например, на тактируемых источниках путем изменения соотношения между временем включения/выключения тока. Изменение тактовой частоты также может использоваться для регулировки силы тока. А благодаря новой технике стало возможным также создание регулируемого источника тока, который уже давно требовался для сварочной техники. Контрольное устройство измеряет сварочный ток и напряжение и сравнивает их с заданными значениями. Если фактические сварочные параметры отклоняются от заданных, например, из-за возникновения нежелательных сопротивлений в цепи сварочного тока, устройство управление выполняет подрегулировку. Это происходит очень быстро - в пределах микросекунд. Аналогичным образом возможно также ограничение тока короткого замыкания и улучшение cos. . Гораздо лучший КПД и меньшие потери при холостом ходе инверторных источников тока получены также благодаря меньшей массе трансформатора. На сегодняшний день современные инверторы выдают наряду с постоянным током также переменный ток с синусообразными и прямоугольными импульсами. Электроды, например, с исключительно основным покрытием, которые не позволяют вести сварку синусообразным переменным током, успешно расплавляются при подаче прямоугольного переменного тока. Такая необходимость может возникнуть при наличии неблагоприятных условий дутья.

Специальные функции на инверторах для ручной сварки стержневыми электродами

Рис. 16 Принцип работы функции “Hotstart”

Современные инверторные источники тока предлагают целый ряд специальных функций, облегчающих сварку и повышающих еe надежность . Таким образом, можно отрегулировать силу дуги (форсаж), Рис. 17. Если, например, напряжение электрической дуги из-за большой капли, образовавшейся на электроде, становится слишком коротким и падает ниже 8 вольт, сила тока автоматически повышается, Рис. 18. Это может помочь электрической дуге освободиться и не погаснуть. Эта функция особенно важна при сварке электродами c целлюлозным, а также основным покрытием.

Рис. 17 Управление (обслуживание) современного источника тока STICK

Рис. 18 Принцип регулировки силы дуги R= рутиловый электрод; B= основной электрод; C= целлюлозный электрод

Ширину электрической дуги, а значит и еe жeсткость можно плавно изменять регулируемым дросселем. Более жeсткая дуга требуется, например, при наличии неблагоприятных условий дутья. За надежное зажигание дуги и достаточный прогрев на ещe холодном основном материале в начале сварки следит функция Горячий пуск (Hotstart). Зажигание при этом производится с повышенной силой тока, Рис. 16. Функция Antistick препятствует прокаливанию электрода, когда зажигание заканчивается неудачей, и электрод "прилипает" к изделию. Разогрев электрода, вызванный сопротивлением, может повредить покрытие вплоть до его отслаивания. На источниках тока, оборудованных соответствующей функцией, в случае, если после короткого замыкания зажигания нарастания напряжения не происходит, ток немедленно снижается до нескольких ампер. После этого электрод можно легко отделить от точки зажигания.

РУЧНАЯ ЭЛЕКТРОДУГОВАЯ СВАРКА. ОПРЕДЕЛЕНИЕ РЕЖИМОВ СВАРКИ

Цель работы - практическое знакомство с устройством и принципом работы источников сварочного тока, изучение методики расчета режимов ручной сварки.

Общая характеристика источников сварочного тока

В качестве источников сварочного тока применяют:

Источники переменного тока (сварочные трансформаторы);

Источники постоянного тока (сварочные преобразователи и полупроводниковые выпрямители).

Источники питания сварочной дуги должны удовлетворять следующим требованиям:

Напряжение холостого хода должно быть достаточным для зажигания дуги, но не превышать безопасную для сварщика величину (60–65 В);

Мощность источника тока должна быть достаточной для питания дуги необходимым по силе сварочным током;

Источники сварочного тока должны иметь устройства для плавного регулирования тока в нужных для сварки пределах;

Источники питания должны иметь небольшой вес, размеры и стоимость, а также должны быть удобными в эксплуатации.

Одной из важнейших характеристик источника питания сварочной дуги является внешняя статическая (вольтамперная) характеристика, представляющая собой кривую зависимости между напряжением сварочной дуги и силой сварочного тока. В зависимости от назначения источники питания имеют разнообразные внешние характеристики (рис.). Источник тока для ручной сварки обладает крутопадающей внешней характеристикой (кривая 1). При автоматической сварке под флюсом внешняя характеристика пологая (кривая 2) для повышения устойчивости процесса. Если же сварка ведется в защитных средах с применением тонких электродных проволок, источник тока должен иметь жесткую (кривая 3) или пологовозрастающую (кривая 4) характеристики.

Другим показателем работы источника сварочного тока является продолжительность работы (ПР) или продолжительность включения (ПВ). Эти величины характеризуют повторно-кратковременный режим работы, на который рассчитаны источники питания.

Сварочные трансформаторы . В зависимости от конструкции магнитоэлектрической системы сварочные трансформаторы делятся на две большие группы.

1. Трансформаторы с нормальным магнитным рассеиванием и дополнительной реактивной катушкой (СТЭ, РСТЭ, СТН) (рис. а).

2. Трансформаторы с увеличенным магнитным рассеиванием. Эти источники питания в свою очередь делятся на три подгруппы: с подвижными катушками (рис. б), с магнитным шунтом (рис. в) и со ступенчатым (витковым) регулированием.

При работе трансформатора обмотки создают в сердечнике магнитные потоки: Φ1 - поток первичной обмотки; Φ2 - поток вторичной обмотки; Φ3 - поток реактивной обмотки. Потоки Φ1 и Φ2 направлены навстречу друг другу и образуют равнодействующий поток трансформатора Φ0=Φ1–Φ2. При нагрузке магнитный поток реактивной обмотки Φ3 размагничивает общий поток, так как имеет одинаковое с Φ2 направление. При коротком замыкании магнитный поток Φ3 становится большим, а общий поток Φ0=Φ2–Φ3 - минимальным. Напряжение на дуге будет равным нулю, а ток - току короткого замыкания. Таким образом, взаимодействие магнитных потоков обеспечивает падающую внешнюю характеристику. Регулирование силы сварочного тока осуществляется изменением магнитного потока реактивной обмотки Φ3, который меняется при изменении зазора между подвижной частью магнитопровода и основным магнитопроводом. Увеличение зазора ведет к уменьшению потока Φ3 и, следовательно, к возрастанию силы сварочного тока и наоборот.

В трансформаторах с увеличенным магнитным рассеиванием одна из обмоток выполняется подвижной. При нагрузке вокруг обмоток трансформатора образуются магнитные потоки Φ1 и Φ2, проходящие в основном по сердечнику и складывающиеся в общий поток Φ0. Часть магнитных силовых линий рассеивается и не проходит через сердечник, а замыкается через воздух. Потоки Φ1 и Φ2 называют потоками рассеивания. С увеличением нагрузки на трансформатор потоки Φ1 и Φ2 возрастают, индуктируют в обмотках ЭДС самоиндукции, противодействующую основной ЭДС. При этом напряжение падает до нуля.

Регулирование силы сварочного тока производят изменением расстояния между обмотками. При увеличении этого расстояния магнитные потоки Φ1 и Φ2 увеличиваются, в результате чего основной поток и сила тока на дуге уменьшаются.

Сварочные преобразователи . Наибольшее распространение получили генераторы с падающими внешними характеристиками, работающие по трем основным магнитоэлектрическим схемам:

Генераторы с независимым возбуждением и последовательной размагничивающей обмоткой (рис. а);

Генераторы с намагничивающей параллельной и размагничивающей последовательной обмотками возбуждения (б);

Генераторы с расщепленными полюсами.

Генератор работает следующим образом. Магнитный поток Φн, создаваемый обмоткой, противоположен по направлению магнитному потоку Φр. На холостом ходу, когда сварочный ток равен нулю и размагничивающая обмотка (РО) не действует, ЭДС генератора создается только магнитным потоком Φн. При нагрузке сварочный ток начинает создавать магнитный поток Φр, направленный навстречу потоку Φн. Результирующий магнитный поток генератора Φрез равен разности потоков Φн и Φр: Φрез=Φн–Φр. Благодаря этому с увеличением сварочного тока результирующий магнитный поток, ЭДС и напряжение генератора уменьшаются. Силу сварочного тока генератора можно регулировать не только реостатом (плавная регулировка), но и переключением числа витков обмотки РО (грубая регулировка).

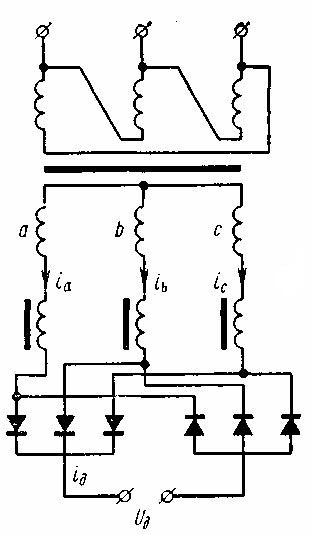

Сварочные выпрямители . В отличие от преобразователей, сварочные выпрямители просты в изготовлении и надежны в эксплуатации, имеют более высокий КПД и меньшие потери холостого хода. Основные узлы выпрямителей: понижающий трансформатор, выпрямительный блок из селеновых, кремниевых или германиевых полупроводниковых вентилей; регулирующее устройство и система принудительной вентиляции. Полупроводниковые диоды включаются по различным схемам, наиболее распространенные схемы включения показаны на рис. . При однофазном токе и включении диодов по мостовой схеме (рис. а) получается пульсирующий ток постоянного направления. При использовании трехфазного тока (рис. б) получают выровненный сварочный ток постоянного направления. Эта схема чаще всего применяется в сварочных выпрямителях.

Регулирование сварочного тока осуществляется регулятором понижающего трансформатора или дополнительными балластными реостатами (сопротивлениями), включенными последовательно в цепь сварочной дуги.

Расчет режимов ручной сварки

Режимом сварки называют совокупность характеристик сварочного процесса, обеспечивающих получение сварных соединений заданных размеров, формы и качества. При ручной сварке такими характеристиками являются: диаметр электрода, сила сварочного тока, длина сварочной дуги, напряжение горения дуги.

Диаметр электрода выбирают в зависимости от толщины металла и типа сварного соединения (табл.).

Величина сварочного тока зависит от толщины свариваемого металла, типа соединения, скорости сварки, положения шва в пространстве, толщины и вида покрытия электрода, его диаметра. Практически величину сварочного тока при сварке электродами из малоуглеродистой стали можно определять по формуле Iсв=(20+6d)d, в которой d - диаметр электрода, мм.

Величина сварочного тока влияет не только на глубину проплавления, но и на форму шва. При ширине шва, равной 3–4 диаметрам электрода, форма шва наиболее благоприятна.

От длины дуги зависит качество шва: чем короче дуга, тем выше качество наплавленного металла. Длина дуги lд=0,5(d+2).

При сварке на токах более 100 А, напряжение горения дуги Uд зависит только от длины дуги: Uд=α+β·lд, где α - коэффициент, характеризующий падение напряжения на электродах, α=10…12; β - коэффициент, характеризующий падение на 1 мм длины столба дуги, β=2…2,5.

Отчет содержит принципиальные схемы источников переменного и постоянного тока, технические характеристики источников тока, расчет режимов ручной сварки.

Контрольные вопросы

1. Как называют источники переменного и постоянного сварочного тока?

2. Что называют электродуговой сваркой: ручной, механизированной?

3. Какие силы способствуют переносу металла при потолочной сварке?

4. Что характеризует внешняя вольт-амперная характеристика источника сварочного тока?

5. Какова внешняя вольт-амперная характеристика сварочного трансформатора?

6. Как регулируют ток в разных системах сварочных трансформаторов, генераторов, выпрямителей?

7. Каково напряжение холостого хода сварочных трансформатора и генератора?

8. Каково напряжение горения дуги и короткого замыкания при ручной сварке?

9. Что называют типом электрода?

10. Какова полярность сварочного тока, при которой электрод присоединен к плюсовому полюсу источника питания, а объект сварки к минусовому; и наоборот?

Это специальные виды однофазных и трехфазных трансформаторов, а также электромашинные генераторы повышенной частоты (400-500 Гц). Существуют два основных принципа построения сварочных трансформаторов: с нормальным магнитным рассеянием и дополнительным индуктивным сопротивлением - дросселем и с искусственно увеличенным магнитным рассеянием.Трансформаторы первой группы бывают двух основных типов: а) в двухкорпусном исполнении с отдельным дросселем (рис.1 а) между обмотками трансформатора 1 и дросселя 2 имеется только электрическая связь, а величина сварочного тока изменяется путем изменения воздушного зазора 3 в магпитопроводе дросселя; б) в однокорпусном исполнении (рис. 1, б) между обмотками трансформатора и дросселя существует как электрическая, так и магнитная связь; трансформаторы этого типа экономичнее и удобнее в эксплуатации.

В трансформаторах второй группы (в однокорпусном исполнении) необходимые внешние характеристики создаются за счет изменения реактивного сопротивления трансформатора. Это достигается за счет принудительного изменения расстояния между первичной 4 (рис. 1, в) и вторичной 5 обмотками млн за счет изменения величины рассеяния магнитосиловых линий при помощи магнитного подвижного шунта 6 (рис.1, г), вводимого в зазор между удаленными друг от друга обмотками 4 и 5. На рис. 1, д показана схема трансформатора, в котором наряду с основными обмотками 4 и 5, размещенными на различных стержнях магнитопровода, имеется дополнительная обмотка 7, охва¬тывающая обе основные обмотки. Включая дополнительную обмотку 7 встречно или согласно основным, изменяют сопротивление трансформатора и его характеристику. Выпускаются транс форматоры с шунтом 8 (рис. 1, е), магнитное устройство которых регулируется подмагничивающей катушкой 9, а также трансформаторы с магнитной коммутацией потоков (рис. 1, ж). В этом случае часть витков вторичной обмотки 5 вынесена в верхнее окно, что позволяет регулировать и наклон характеристик.

Сварочные выпрямители (источники питания постоянным током).

Эти источники состоят из трансформатора и блока вентилей. Иногда в комплект выпрямителя входит также дроссель, включенный в цепь постоянного тока для получения нормального переноса электродного металла в дуге.

Рис.2

В основном применяют многофазные выпрямители. В выпрямителях с полого-падающей характеристикой используют трансформаторы с малым сопротивлением короткого замыкания. Для получения падающей характеристики необходимы трансформаторы с дросселями или с развитым магнитным рассеянием, аналогичные ранее описанным. В современных выпрямителях применяют преимущественно кремниевые вентили, а в ряде случаев селеновые. Селеновые выпрямители обладают большой перегрузочной способностью и необходимы для источников с падающей или жесткой характеристиками.

Кремниевые выпрямители применяют главным образом в источниках с падающими характеристиками. Они отличаются малым размером и, как следствие, очень напряженным тепловым режимом работы.

Схема выпрямителя с трехфазным трансформатором и выпрямительным блоком, собранным по трехфазной мостовой схеме, показана на рис. 2. При этой схеме каждый выпрямительный элемент проводит ток в прямом направлении в течение 1/3 периода, что исключает резкие пульсации тока. Применяют выпрямители шестифазные, а также выпрямители, в которых внешняя характеристика создается полупроводниковыми приборами. Современные выпрямители часто содержат схемы автоматического регулирования и стабилизации напряжения при наличии внешних возмущений.

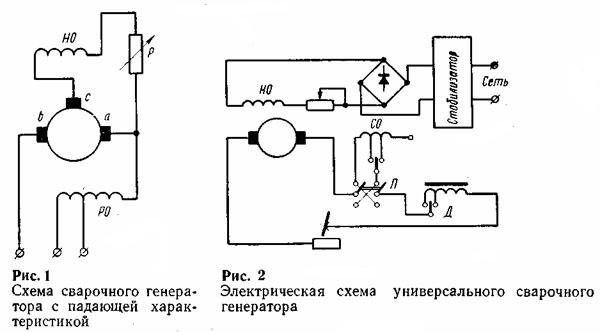

Сварочные генераторы.

Это специальные виды электрических машин постоянного тока. Заданные внешние характеристики могут быть получены различными путями.1. Применением генератора постоянного тока с жесткой характеристикой и последовательным включением в сварочную цепь балластных сопротивлений. Такая схема используется в многопостовых генераторах.

2. Применением генераторов с магнитным потоком, изменяющимся в зависимости от изменения величины сварочного тока. Эти генераторы могут быть разделены на три основные группы:

а) с обмоткой независимого возбуждения и размагничивающей последовательной обмоткой; ампер-витки последней направлены встречно ампер-виткам обмотки независимого возбуждения;

б) с самовозбуждением; ампер-витки параллельной намагничивающей и последовательной размагничивающей обмоток направлены встречно;

в) с самовозбуждением; генераторы имеют намагничи вающую обмотку возбуждения и используют размагничивающее действие реакции якоря.

Выпускаются генераторы с самовозбуждением, схема которых показана на рис. 1. Намагничивающая обмотка питается от третьей, дополнительной щетки с. Благодаря поперечной реакции якоря напряжение между третьей и основной щетками мало зависит от тока нагрузки. Режим сварки регулируют при помощи реостата Р в цепи намагничивающей обмотки возбуждения НО, который определяет напряжение холостого хода генератора. При коротком замыкании напряжение дуги равно нулю, а электродвижущая сила генератора падает до величины, уравновешивающей падение напряжения в сопротивлении сва¬рочной цепи. Для расширения пределов регулирования от раз¬магничивающей обмотки РО сделан дополнительный вывод.

Однопостовые генераторы для питания установок полуавтоматической или автоматической сварки должны иметь пологопадающую или жесткую характеристику. Для получения широкого диапазона регулирования они имеют независимое питание обмотки возбуждения.

Универсальный сварочный генератор позволяет получать внешние характеристики различной формы (падающей или жесткой) и регулировать динамические свойства (рис. 2). Включая последовательную обмотку СО встречно или согласно и изменяя число витков в обмотке, можно получить жесткую или падающую харак¬теристику. Соответствующие динамические свойства генератора достигаются включением витков регулируемого дросселя Д.

По типу привода вращающиеся источники питания разделяются на преобразователи, снабженные электродвигателями, и на агрегаты, снабженные дизельными или бензиновыми двигателями внутреннего сгорания.

Сварочный инвертор

- это последнее слово техники в сварочном производстве. Инвертор является блоком питания и гениратором сварочного тока, и имеет габариты в 10 раз меньше габаритов выпрямителей и трансформаторов с темиже характеристиками, а главное иинверторный аппарат имеет КПД около 90%.

Как показано на рисунке выше, основным принципом работы сварочного инвертора является многократное поэтапное преобразование электрической энергии. Можно выделить основные этапы преобразования тока в сварочном инверторе:

Выпрямление переменного сетевого напряжения частотой 50 Гц в первичном выпрямителе, собранном из силовых диодов по мостовой схеме;

Преобразование полученного выпрямленного напряжения с повышенными пульсациями в переменное напряжение высокой частоты с помощью инвертирующего преобразователя;

Понижение переменного напряжения высокой частоты импульсным высокочастотным трансформатором до значения, соответствующего напряжению сварки, с формированием необходимого вида вольтамперной характеристики;

Преобразование вторичным выпрямителем переменного напряжения высокой частоты, имеющего величину сварочного напряжения, в постоянное напряжение со сглаживанием пульсаций тока.

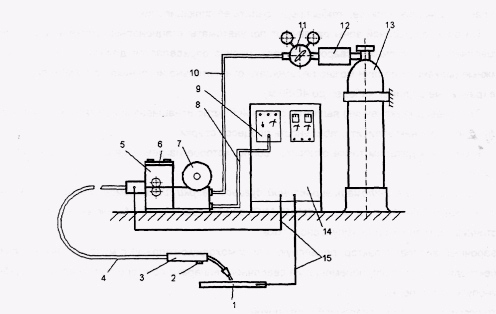

Сварочный полуавтомат

Сварочный полуавтомат представляет собой специализированную сварочную установку для механизированной сварки плавящимся электродом (проволокой) в защитном газе.В качестве защитной газовой среды сварочный полуавтомат использует чистый углекислый газ или его смеси с аргоном, которые подаются из баллонов или централизованных систем газоснабжения.

С помощью сварочного полуавтомата можно производить высококачественную сварку любых сталей (низкоуглеродистых, легированных, нержавеющих) и алюминиевых сплавов. Некоторые сварочные полуавтоматы имеют возможность производить пайку оцинкованных сталей специальной проволокой в среде аргона (так называемая технология MIG-пайки).

Сварочный полуавтомат состоит из сварочного источника питания, блока подачи сварочной проволоки, системы управления, специальной сварочной горелки и комплекта соединительных кабелей и шлангов. В качестве источника питания в сварочном полуавтомате может быть использован обычный сварочный выпрямитель или сварочный инвертор. Применение в сварочных полуавтоматах инверторных источников питания значительно повышает качество сварки и расширяет спектр свариваемых материалов. Наиболее высокое качество сварки возможно при использовании инверторных источников питания с импульсным режимом.

Установка для дуговой механизированной сварки в СО2: 1 - изделие; 2 - кнопка "Пуск"-"Стоп"; 3 - горелка; 4 - гибкий шланг; 5 - механизм подачи электродной проволоки; 6 - пульт управления; 7 - катушка; 8 - кабель цепей управления; 9 - блок управления по луавтоматом; 10 - шланг для подачи защитного газа; 11 - газовый редуктор; 12 - подогреватель СО2; 13 - баллон с СО2; 14 - сварочный выпрямитель.

Блок подачи проволоки сварочного полуавтомата служит для размещения, правки и подачи сварочной проволоки в сварочную горелку. Сварочная проволока для сварочных полуавтоматов поставляется намотанной на стандартные пластиковые катушки диаметром 200 мм (масса проволоки 5 кг) и диаметром 300 мм (масса проволоки 15 кг) или проволочные каркасы (масса проволоки 15 кг). В сварочных полуавтоматах используется сварочная проволока диаметрами 0,8 мм, 1,0 мм, 1,2 мм и 1,6 мм.

Система управления современного сварочного полуавтомата обеспечивает формирование необходимого режима сварки и устойчивость параметров сварки. Управление таким сварочным полуавтоматом построено на системе обратных связей. Синергетические системы управления сварочных полуавтоматов позволяют выполнять автоматическое формирование режимов сварки в зависимости от выбранных параметров - типа и толщины свариваемого материала, диаметра сварочной проволоки, состава защитного газа. Система управления сварочного полуавтомата может иметь функцию запоминания выбранного режима сварки для последующего его использования.

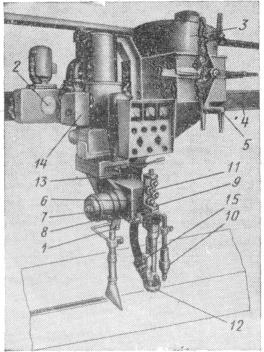

Установка для автоматической сварки плавящимся электродом

Сварочным аппаратом называют комплекс механизмов и электрических приборов, необходимых для механизации процесса выполнения сварного соединения. На рис.6 показан один из таких аппаратов. Он состоит из сварочной головки 7, ходового механизма 2, системы 3 для подачи флюса и отсоса его нерасплавляющейся части, механизма 14 перемещения головки по вертикали и катушки о. Основным узлом аппарата является сварочная головка. Она содержит приводной механизм 6 с двигателем 7 и системой роликов, токоподводящий мундштук 15 с устройствами 12 для защиты дуги флюсом или газом. Проволока, зажатая между подающим 8 и прижимным 9 роликами, сматывается с катушки 5 и проталкивается в зону сварки через правильный механизм 11 и токоподводящий мундштук 15. Для корректировки положения электрода относительно стыка служат поперечный 13, вертикальный и другие корректоры. Для направления электрода по стыку служит световой указатель 10.Аппараты, содержащие кроме сварочной головки механизм движения по рельсовому пути 4, расположенному вдоль свариваемых кромок, принято называть самоходными. Самоходные аппараты, которые в процессе сварки движутся непосредственно по свариваемому изделию, копируя его, называют сварочными тракторами.

Рис.6

Существует множество универсальных и специализированных аппаратов для дуговой сварки. Независимо от назначения они содержат в той или иной компоновке все или некоторые из перечисленных выше элементов и устройств. Ниже рассмотрены принцип их действия и характерные особенности.

Сварочная головка.

Основные функции сварочной головки - подача в зону дуги электродной проволоки и подвод к ней сварочного напряжения, поддержание в процессе сварки неизменными силы тока и напряжения дуги или изменение их по заданной программе. Кроме того, сварочная головка обеспечивает возможность настройки указанных параметров режима. Рассмотрим основные механизмы сварочных головок.

Механизм подачи электрода

- основной узел сварочной головки - состоит, как правило, из системы подающих проволоку роликов и привода. Один из роликов 8, связанный с выходным валом привода, является ведущим, другой 9, прижимающий под действием пружины проволоку к ролику 8, - прижимным.

Современные механизмы подачи содержат два или несколько подающих роликов различной конструкции и в различных сонечетаниях

Машины для контактной сварки

Они бывают стационарными, передвижными и подвесными (сварочные клещи). По роду тока в сварочном контуре могут быть машины переменного или постоянного тока от импульса тока, выпрямленного в первичной цепи сварочного трансформатора или от разряда конденсатора. По способу сварки различают машины для точечной, рельефной, шовной и стыковой сварки.Любая машина для контактной сварки состоит из электрической и механической частей, пневмо- или гидросистемы и системы водяного охлаждения (рис. 7).

Типовые схемы машин для контактной точечной (а), шовной (б) и стыковой (в) сварки:

1 - трансформатор; 2 - переключатель ступеней; 3 - вторичный сварочный контур; 4 - прерыватель первичной цепи; 5 - регулятор; 6 - привод сжатия; 7- привод зажатия деталей; 8 - привод осадки деталей; 9 - привод вращения роликов; 10- аппаратура подготовки; 11 - орган включения

Электрическая часть включает в себя силовой сварочный трансформатор 1 с переключателем ступеней 2 его первичной обмотки, с помощью которого регулируют вторичное напряжение, вторичный сварочный контур 3 для подвода сварочного тока к деталям, прерыватель 4 первичной цепи сварочного трансформатора 1 и регулятор 5 цикла сварки, обеспечивающий заданную последовательность операций цикла и регулировку параметров режима сварки.

Механическая часть состоит из привода сжатия 6 точечных и шовных машин, привода 7 зажатия деталей и привода 8 осадки деталей стыковых машин. Шовные машины снабжены приводом 9 вращения роликов.

Пневмогидравлическая система состоит из аппаратуры 10 подготовки (фильтры, лубрикаторы, которые смазывают движущиеся части), регулирования (редукторы, манометры, дросселирующие клапаны) и подвода воздуха к приводу 6 (электропневматические клапаны, запорные вентили, краны, штуцера).

Система водяного охлаждения включает в себя штуцера разводящей и приемной гребенок, охлаждаемые водой полости в трансформаторе 1 и вторичном контуре 3, разводящие шланги, запорные вентили и гидравлические реле, отключающие машину, если вода отсутствует или ее мало.

Все машины снабжены органом включения 11. У точечных и шовных машин это ножная педаль с контактами, у стыковых - это комплект кнопок. С органов управления поступают команды на сжатие "С" электродов или зажатие "3" деталей, на включение "Т" и отключение "О" сварочного тока, на вращение "В" роликов, на включение "а" регулятора цикла сварки. Эти команды отрабатываются соответствующими блоками машины, обеспечивая выполнение операций цикла сварки.

Кроме универсальных применяются специальные машины, приспособленные для сварки конкретных конструкций и типов размеров изделий. Примером могут служить машины для контактной точечной сварки кузовов автомобилей, встроенные в автоматические линии, машины для стыковой сварки оплавлением продольных швов труб в прокатном производстве.

Классификация методов сварки.

Электродуговая сварка плавлением классифицируется по следующим основным признакам:

По роду тока сварки - на переменном и постоянном токе.

По виду полярности при сварке на постоянном токе - сварка на прямой полярности ("плюс" на свариваемой детали) и на обратной полярности ("плюс" на электроде).

По типу используемых электродов - плавящимися металлическими и неплавящимися (вольфрамовыми или угольными) электродами.

По способу защиты зоны сварки - штучными плавящимися электродами с покрытием (защита парами минеральных покрытий электродов), под флюсом, в среде защитных газов (инертных или активных), самозащитными порошковыми проволоками.

По степени механизации - ручная, механизированная (полуавтоматическая), автоматическая.

- MMA (Manual Metal Arc) - ручная дуговая сварка штучными металлическими плавящимися электродами с покрытием;

MIG/MAG (Mechanical Inert/Active Gas) - механизированная (полуавтоматическая) сварка в среде защитных газов (инертных или активных);

TIG (Tungsten Inert Gas) - сварка неплавящимся (вольфрамовым) электродом в среде инертных защитных газов, например, так называемая аргоно-дуговая сварка.

Источники питания для сварки

Требования к источникам питания для дуговой сварки

Важными параметрами процесса сварки являются вольт-амперная характеристика сварочной дуги и внешняя характеристика источника питания. От их согласования во многом зависят устойчивость горения дуги и стабильность протекания процесса сварки.

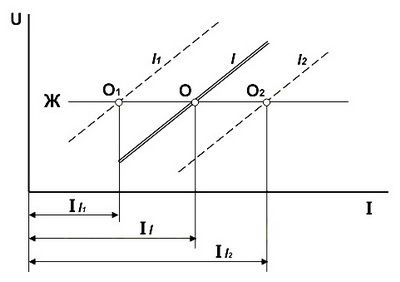

На рис.1 показаны вольт-амперные характеристики дуги, представляющие собой зависимость между напряжением U Д и током I Д при различной длине дуги l (l 2 >l 1 ). Вольт-амперная характеристика дуги нелинейна, поскольку в общем случае электрический ток в газах не подчиняется закону Ома (дуга является электрическим разрядом в газе, и ее сопротивление не равняется постоянной величине).

Рис.1 Вольт-амперные характеристики дуги

При малых токах (примерно до 100А) с его увеличением интенсивно возрастают степень ионизации и число заряженных частиц. Сопротивление столба дуги уменьшается, и для поддержания тока необходимо меньшее напряжение.

При возрастании тока увеличение степени ионизации происходит медленнее, рост количества носителей заряда уменьшается, и напряжение дуги становится мало зависящим от тока.

При больших плотностях тока степень ионизации высокая, дуга не расширяется, так как ограничена диаметром электрода, и ее сопротивление становится постоянным. На этом участке она подчиняется закону Ома - ток и напряжение прямо пропорциональны.

Для каждого способа сварки наиболее характерен свой участок характеристики дуги. Например, при ручной сварке покрытыми электродами и неплавящимся электродом в среде аргона сила тока относительно невелика, а диаметр электрода значителен. Эти условия соответствуют подающему участку характеристики дуги. При сварке под флюсом сила тока больше, чем при ручной сварке, поэтому характеристика переходит на пологий и частично на возрастающий участок. Сварка в углегислом газе характеризуется применением проволок малого диаметра, что пропорционально квадрату диаметра увеличивает плотность тока. Характеристика дуги становится возрастающей.

Рассмотрим особенности выбора внешней характеристики источника питания для различных способов сварки.

Ручная дуговая сварка

Одна из основных особенностей ручной сварки - частое изменение длины дуги. Оно связано с манипуляцией сварщиком электродом, его плавлением и необходимостью подачи электрода вниз, а также выполнением швов в неудобных и труднодоступных местах. Особенно частые колебания длины дуги возникают при недостаточной квалификации сварщика. Для обеспечения стабильности процесса сварки, требуемой глубины проплавления и хорошего качества шва необходимо, чтобы сила тока при колебаниях длины дуги изменялась минимально.

Если при ручной дуговой сварке использовать источник питания с пологопадающей характеристикой, то при удлинении дуги возможен ее обрыв из-за малого тока, а при укорочении дуги возможен прожог из-за чрезмерно большой силы тока. Поэтому при ручной сварке применяются источники питания с крутопадающей характеристикой, обеспечивающей максимальную стабильность процесса сварки.

Полуавтоматическая сварка

Особенностью полуавтоматической сварки является постоянная, независимая от сварщика скорость подачи сварочной проволоки. Для обеспечения устойчивого процесса сварки необходимо обеспечить постоянство длины дуги. В противном случае возможен обрыв дуги или короткое замыкание проволоки на изделие. Для обеспечения постоянства длины дуги необходимо, чтобы в процессе сварки соблюдалось соотношение:

Характеристика источника питания должна быть такой, чтобы при случайном нарушении этого соотношения она позволяла вернуться к его соблюдению в максимально короткие сроки.

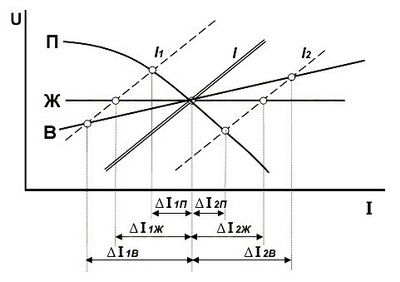

Рассмотрим, что происходит при механизированной сварке при неожиданном увеличении или уменьшении длины дуги. На рис.2 изображена возрастающая характеристика дуги при различной ее длине l , l 1 , l 2 , а также жесткая характеристика источника питания. При увеличении длины дуги рабочая точка О перемещается в O 1 и сила тока уменьшается - I 1 . После уменьшения силы тока снижается количество теплоты, выделяемой в дуге, и скорость плавления проволоки уменьшается. В этот период времени скорость подачи проволоки становится больше скорости плавления: V под > V пл. Конец проволоки приближается к изделию, и длина дуги самостоятельно восстанавливается. Этот процесс называется саморегулированием длины дуги.

Рис.2 Зависимость изменения тока от колебания длины сварочной дуги

(Ж - жесткая характеристика источника питания)

Процесс сварки будет стабильным, если реакция по изменению скорости плавления проволоки после изменения длины дуги будет быстрой. В этом случае говорят, что процесс саморегулирования проходит активно.

Рассмотрим, как влияет на активность саморегулирования вид внешней характеристики источника питания. На рис.3 приведены три различные характеристики источников питания: пологопадающая (П), жесткая (Ж), возрастающая (В).

Рис.3 Влияние формы внешней характеристики источника

на изменение тока при колебаниях длины дуги

Наиболее резкие колебания силы тока, обеспечивающие активное саморегулирование, будут при возрастающей характеристике источника питания, при жесткой характеристике саморегулирование происходит менее активно, еще менее активно оно будет происходить при пологопадающей характеристике. Поэтому если проволока при сварке подается относительно медленно, возможно использование пологопадающих или жестких характеристик. Это обычно бывает при сварке под флюсом, когда диаметры проволок достаточно большие и скорости их подачи относительно невелики и колеблются в пределах 50-200 м/ч. При сварке в углекислом газе диаметры проволок ниже, поэтому для обеспечения высокой производительности их скорости подачи выше - до 400 м/ч. В этом случае обязательно применение жестких характеристик. При сварке на форсированных режимах при очень высоких скоростях подачи проволоки возможно применение источников питания с возрастающими характеристиками.

Источники питания с крутопадающими характеристиками, предназначенные для ручной полуавтоматической и автоматической сварки, применяться не могут, так как не обеспечивают саморегулирования длины дуги и стабильность процесса сварки.

Кроме принципа саморегулирования в некоторых сварочных аппаратах используется принцип автоматического регулирования длины дуги. Он заключается в том, что в процессе сварки скорость подачи проволоки не постоянна, а изменяется в зависимости от длины дуги, а следовательно, и напряжения на ней. Управление скоростью подачи проволоки осуществляется за счет обратной связи между дугой и двигателем подающего механизма.

Классификация источников питания для сварки.

Основными элементами любой сварочной установки являются: источник сварочного напряжения или источник питания (далее - ИП); исполнительный механизм; соединительные элементы (шланги, кабели); вспомогательные элементы (баллоны, приспособления, оснастка и т.д.). В зависимости от выбранного вида сварки различают следующие виды сварочного оборудования:

Для ручной дуговой сварки штучными плавящимися электродами с покрытием (метод ММА):

- трансформаторы

(предназначены для сварки на переменном токе);

- выпрямители

(предназначены для сварки на постоянном токе);

- инверторы

(для сварки на постоянном токе - постоянный ток получают по инверторной схеме).

Для полуавтоматической сварки металлической проволокой в среде защитных газов (метод MIG/MAG) - сварочные полуавтоматы

, состоящие из источника питания (встроенного или автономного), блока управления, подающего механизма и специальной сварочной горелки.

Для автоматической сварки металлической проволокой в среде защитных газов или под флюсом - сварочные автоматы (самоходные тракторного типа, подвесные или планетарные головки).

Для ручной дуговой сварки неплавящимся (вольфрамовым) электродом в среде инертных защитных газов (метод TIG) - специализированные сварочные установки переменного и/или постоянного тока.

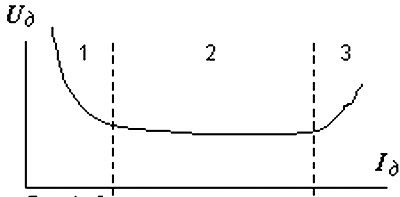

Одной из основных характеристик сварочного процесса является статическая вольт-амперная характеристика (ВАХ) сварочной дуги, отражающая связь между напряжением и силой тока сварочной дуги. Вследствие особенностей ионизации атомов металла в столбе дуги характеристика самой дуги состоит из трёх участков - падающего, статического и возрастающего. Статическая вольт-амперная характеристика сварочной дуги показана на рис. 4.

Рис.4 Статическая вольт-амперная характеристика дуги.

Для стабильного горения дуги требуется равенство между напряжением и током дуги (Uд и Iд) и источника питания (Uип и Iип). Легко заметить, что такое равенство возможно в случае, когда точки пересечения вольт-амперных характеристик дуги и источника питания являются точками устойчивого горения дуги, как показано на рис.5.

Падающие

жесткая возрастающая

Рис.5 Вольт-амперные характеристики источников питания

в соотнесении их со статической ВАХ дуги.

Ручную дуговую сварку (метод ММА) ведут на токе малой плотности (отношение силы тока к диаметру электрода). При этом из-за колебания длины дуги меняется и напряжение дуги, и ее вольт-амперная характеристика имеет падающую форму (зона 1 на рис. 4.). Поэтому для ручной дуговой сварки в основном применяют ИП с падающей вольт-амперной характеристикой, имеющей очень большой угол наклона к оси тока (крутопадающая характеристика); такая вольт-амперная характеристика обеспечивает отсутствие колебаний тока при изменении напряжения дуги.

При полуавтоматической сварке методом MIG/MAG дуга горит на стабильном участке вольт-амперной характеристики (зона 2 на рис. 4.), поэтому ИП для такого метода сварки должен иметь жёсткую или пологопадающую вольт-амперную характеристику.

ИП с возрастающей характеристикой применяют в основном для автоматической сварки под флюсом и наплавки.

Сварочные трансформаторы

.

Одной из особенностей сварочной дуги переменного тока является периодическое изменение тока и напряжения ИП из-за перерывов в горении дуги при переходе кривой тока через нулевые значения (дуга гаснет). Внешне это проявляется резким звуком горящей дуги и повышенным разбрызгиванием жидкого металла. Все сварочные трансформаторы являются трансформаторами напряжения. Вольт-амперные характеристики трансформаторов, применяемых для ручной дуговой сварки, являются крутопадающими. Для повышения стабильности горения дуги увеличивают индуктивное сопротивление цепи дуги, для чего в цепь вторичной обмотки трансформатора обычно включают дополнительную реактивную катушку.

Наиболее распространёнными являются трансформаторы с так называемым увеличенным магнитным рассеянием. В этих трансформаторах катушки обмоток разнесены по стержню магнитопровода. При работе трансформатора часть магнитных потоков замыкается в воздухе вне магнитопровода и рассеивается, что и дало название этим аппаратам. Регулировка тока в таких трансформаторах осуществляется изменением магнитных потоков путем раздвижения катушек обмоток по высоте магнитопровода (отечественные трансформаторы серии ТД) или введением в окно магнитопровода подвижных шунтов из магнитного материала (трансформаторы серии ТДМ). В более мощных трансформаторах, применяемых для автоматической и электрошлаковой сварки, используют регулировку магнитными шунтами - специальными дросселями, размещёнными в окне магнитопровода и управляемыми током низкого напряжения (трансформаторы ТДФ). Трансформаторы с увеличенным магнитным рассеянием имеют, как правило, падающую или крутопадающую вольт-амперную характеристику.

Другой, менее распространённый тип сварочных трансформаторов - трансформаторы с нормальным магнитным рассеянием. В этих аппаратах катушки первичной и вторичной обмоток располагаются концентрично на замкнутом магнитопроводе стержневого типа, поэтому рассеяние магнитных потоков практически отсутствует. Благодаря этому вольт-амперная характеристика получается пологопадающей или жёсткой. Регулировка таких трансформаторов осуществляется введением в цепь вторичной обмотки дополнительной индуктивности, за счёт которой и происходит настройка тока. В зависимости от расположения дополнительной индуктивности различают трансформаторы с совмещённой и с раздельной реактивной катушкой.

Для сварочных трансформаторов специализированных источников питания используются схемы с так называемым дросселем насыщения. При этой схеме реактивная катушка собирается из нескольких обмоток на двухоконном магнитопроводе броневого типа; витки реактивной катушки намотаны на крайних стержнях магнитопровода, а на среднем стержне намотана управляемая обмотка, питаемая постоянным током, называемым током намагничивания. Регулируя ток намагничивания, можно изменять в широких пределах ток во вторичном контуре трансформатора, т.е. ток сварки.

Сварочные выпрямители.

Сварка на постоянном токе обеспечивает получение сварного соединения более высокого качества по сравнению со сваркой на переменном токе. Из-за отсутствия нулевых значений тока повышается стабильность горения дуги, увеличивается глубина проплавления, снижается разбрызгивание, улучшается защита дуги, повышаются прочностные характеристики металла сварного шва, снижается количество дефектов шва, а пониженное разбрызгивание улучшает использование присадочного материала и упрощает операции зачистки сварного соединения от шлака и застывших брызг металла. Всё это привело к тому, что для сварки качественных швов ответственных соединений больше применяют сварку на постоянном токе. Кроме того, многие материалы - высоколегированные и теплоустойчивые стали, чугуны, титан, сплавы на основе меди и никеля - свариваются только на постоянном токе. В частности, для полуавтоматической сварки металлической проволокой в среде защитных газов (метод MIG/MAG) - наиболее производительного и универсального метода сварки - применяют именно ИП постоянного тока.

Сварочными выпрямителями называются источники питания, в которых постоянный ток получается путём выпрямления переменного тока промышленной частоты с использованием полупроводниковых вентилей. Общими элементами для сварочных выпрямителей являются силовой трансформатор, выпрямительный блок и блоки пускорегулирующей, измерительной и защитной аппаратуры.

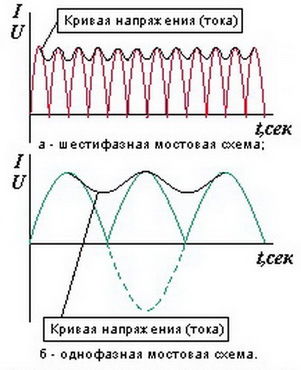

Наиболее рациональным в выпрямителях оказывается применение трёхфазного тока. Из графиков, приведенных на рис.6 видно, что суммирующая кривая тока при шестифазной схеме значительно лучше удовлетворяет требованиям сварки, чем однофазная

.

Рис.6 Кривые выпрямленного сварочного тока

Для питания выпрямительного блока (ВБ) обычно используют понижающие трёхфазные силовые трансформаторы, по устройству и принципу действия аналогичные описанным в предыдущем разделе. Сам ВБ собирается либо по трёхфазной мостовой схеме, либо по шестифазной мостовой схеме с уравнительным реактором - разнесёнными вторичными обмотками силового трансформатора, соединёнными в две "звезды" (схема Ларионова - Гретца). У обеих схем повторяемость напряжения равна шестикратной частоте питающего тока (для обычного переменного тока промышленной частоты - 300 Гц). Это позволяет получить выпрямленный ток, у которого пульсации напряжения меньше, чем при использовании обычной однофазной мостовой двухполупериодной схемы, собранной на четырёх вентилях (четырёхвентильные мостовые схемы обычно используются в более простых выпрямителях бытового класса).

За счёт использования специальных стабилизаторов напряжения, включаемых в сварочный контур, удаётся получить гладкую кривую тока с минимальными пульсациями выпрямленного напряжения. Для выпрямления тока используют неуправляемые полупроводниковые вентили - кремниевые или селеновые диоды - и управляемые вентили - тиристоры (обычно кремниевые). Кремниевые диоды имеют небольшие размеры и высокую теплостойкость, но очень чувствительны к токовым перегрузкам. Селеновые вентили допускают меньшие значения силы тока, но имеют высокую стойкость к перегрузкам и малый разброс характеристик. Их использование значительно упрощает общую схему выпрямителя и повышает его стойкость к перегрузкам по току. Использование тиристоров требует применения специальных блоков управления открыванием тиристоров, и обычно тиристоры устанавливают на более мощном и дорогом промышленном оборудовании.

Полупроводниковые вентили требуют определённого температурного и токового режима. Поэтому немаловажными элементами любого сварочного выпрямителя являются системы охлаждения ВБ: радиаторы охлаждения вентилей, вентилятор, включающийся перед пуском выпрямителя, блоки защиты от токовых перегрузок (плавкие предохранители или реле защиты по току) и тепловые предохранители - термостат и ветровое реле, отключающие выпрямитель при перегреве ВБ или при выходе из строя вентилятора.

Регулирование тока сварки в сварочных выпрямителях осуществляется двумя путями - электромеханическим и электрическим. В выпрямителях с электромеханической регулировкой изменение тока происходит до ВБ, то есть на выпрямляющие вентили в каждой фазе поступает переменный ток, имеющий силу тока и напряжение заданных сварочных параметров. Применяемые в этом случае силовые трансформаторы с увеличенным магнитным рассеянием (с раздвижными катушками) и трансформаторы с нормальным магнитным рассеянием (с управляемым магнитным шунтом) описаны в предыдущем разделе.

Другой тип электромеханической регулировки тока сварки в сварочных выпрямителях - это выпрямители с секционированными обмотками силового трансформатора, у которых первичная обмотка силового трансформатора состоит из нескольких катушек на общем сердечнике, которые подключаются последовательно посредством галетного переключателя, при этом происходит ступенчатое изменение тока в первичной цепи силового трансформатора. Такие выпрямители дёшевы, просты в изготовлении и надёжны в эксплуатации. Они имеют жёсткую вольт-амперную характеристику и целесообразны для полуавтоматической сварки в среде защитных газов (метод MIG/MAG), т.е. в тех случаях, когда после ИП возможна ещё одна регулировка тока (плавная в пределах каждой ступени).

Другой тип - это выпрямители с вольтодобавочными трансформаторами (ВДТ), включаемыми последовательно во вторичную цепь силового трансформатора. Встречное или согласное включение вторичных обмоток силового трансформатора и ВДТ позволяет ступенчато менять силу тока. Плавное регулирование (в пределах каждой ступени) осуществляется изменением напряжения в первичной обмотке ВДТ. Такие схемы позволяют получить жёсткие вольт-амперные характеристики (для полуавтоматической сварки в среде защитных газов) и проводить настройку режима сварки дистанционно. В этом типе выпрямителей используют силовые трансформаторы с нормальным магнитным рассеянием и дросселем насыщения. Это позволяет вводить обратные связи и стабилизирует работу ИП в заданном режиме, а сам выпрямитель имеет крутопадающую вольт-амперную характеристику, применяемую для ручной дуговой сварки плавящимися электродами (тиристорный выпрямитель ТИР-300 с дросселем насыщения).

Электрические схемы регулировки сварочных выпрямителей построены на изменении тока сварки после ВБ или непосредственно в ВБ. Выпрямители с транзисторными регуляторами тока основаны на принципе управления сильным током за счёт изменения более слабого тока. В этих схемах после ВБ последовательно сварочной дуге включается блок транзисторов, соединённых параллельно. Это позволяет в широких пределах изменять ток дуги. Применение транзисторных схем регулировки тока даёт крутопадающую вольт-амперную характеристику с широким спектром регулировок по току и высокостабильной дугой, что позволяет применять такие выпрямители для автоматической аргоно-дуговой сварки неплавящимся электродом (метод TIG) высоколегированных сталей и сплавов на основе меди или алюминия.

Более простой и распространенной является схема выпрямителя с тиристорными регуляторами тока, в которых в качестве выпрямительных вентилей используют полупроводниковые тиристоры. Формирование вольт-амперных характеристик таких выпрямителей осуществляется за счёт временного сдвига управляющих импульсов тиристоров, подаваемых блоком фазоимпульсного управления. Изменением времени подачи управляющих импульсов регулируется поочерёдное открытие тиристоров той или иной ветви шестифазной мостовой схемы и меняется ток дуги. Это позволяет осуществлять плавную регулировку (в том числе и дистанционную) тока сварки и получать дугу с высокой стабилизацией по току и напряжению. По таким схемам построены широко известные выпрямители типа ВСВУ для ручной дуговой сварки плавящимися электродами (с крутопадающей вольт-амперной характеристикой) и ВДГ для полуавтоматической сварки в среде защитных газов (с пологопадающей вольт-амперной характеристикой). Дальнейшим развитием схемы выпрямителей с тиристорным регулированием явились выпрямители серии ВДУ с двойной вольт-амперной характеристикой - крутопадающей и пологопадающей. Силовой трансформатор этих выпрямителей имеет две вторичные обмотки, и их переключение позволяет получать двойную вольт-амперную характеристику и делает возможным использование выпрямителя как для ручной, так и для полуавтоматической сварки.

Для сварки в цеховых условиях часто используют многопостовые выпрямители, имеющие достаточную мощность и способные выдерживать большие перегрузки как по величине тока, так и по скорости нарастания тока сварки. В основном многопостовые выпрямители имеют жёсткие вольт-амперные характеристики и предназначены для ручной дуговой сварки плавящимися электродами. В этом случае к выходным клеммам ИП подключается шинопровод из двух медных или алюминиевых полос, закреплённых на изоляторах на стенах или металлоконструкциях цеха. Управление током каждого сварочного поста осуществляется так называемыми балластными реостатами, представляющими собой устройство с набором элементов сопротивления из фехралевой или нихромовой проволоки и переключателями для коммутирования ступеней сопротивления в параллельном соединении. Включение ступеней балластного реостата позволяет регулировать ток сварки одного поста, а за счёт падения напряжения формируется крутопадающая вольт-амперная характеристика. Такие схемы приняты при использовании многопостовых выпрямителей ВКСМ-1000, ВДМ-1001, ВДМ-1201, ВДМ-1601 с балластными реостатами РБ-301 или РБ-302. Все эти выпрямители называются неуправляемыми, так как на выходе всегда подаётся одно и то же значение сварочного тока, равное номинальному.

Сварочные инверторы

Наиболее современными и технически сложными источниками сварочного тока являются сварочные инверторы . В отличие от статических ИП так называемых "классических" типов (т.е. трансформаторов и выпрямителей), у инверторов отсутствует силовой трансформатор. Вся работа сварочного инвертора построена на принципе фазового сдвига (инверсии) напряжения, осуществляемого электронной микропроцессорной схемой с покаскадным усилением тока (обычно микропроцессором типа IGBT). За счёт применения такого принципа удаётся получить широкий спектр вольт-амперных характеристик - от крутопадающей до возрастающей - с очень гладкой кривой тока, отклонения которого снижены до уровня десятых долей процента, что позволяет добиваться высокого качества сварки. Включение в схему высокочастотного генератора расширяет сферу применения питания и позволяет использовать их практически для любого метода дуговой сварки и для плазменной резки.За счёт небольшой массы инверторы малой мощности очень перспективны для использования при монтаже особо ответственных металлоконструкций и трубопроводов, к сварным соединениям которых предъявляются повышенные требования, а условия работы не позволяют применять громоздкое промышленное оборудование, предназначенное для работы в цеховых условиях. Мощные инверторы промышленного типа позволяют создавать сварочные комплексы для любого вида дуговой сварки, построенные по модульному принципу на основе одного источника тока. Все инверторы имеют плавную регулировку сварочного тока, а цифровая схема микропроцессора и введение ячеек памяти позволяет организовать запоминание нескольких наиболее часто применяемых режимов сварки.

Наличие сложной и дорогой электроники, требующей особых условий охлаждения, увеличивает стоимость , но высокое качество получаемых сварных соединений и широкий спектр методов сварки делает их наиболее перспективными для промышленного применения, особенно при производстве сложных и ответственных металлоконструкций из различных материалов.

Источники сварочного тока.

Источники тока для питания сварочной дуги должны иметь специальную внешнюю характеристику. Внешней характеристикой источника называется зависимость напряжения на его выходных клеммах от тока в электрической цепи. Внешние характеристики могут быть следующих основных видов: падающая 1, полого-падающая 2, жесткая 3 и возрастающая 4 (рис.4,а). Источник тока выбирают в зависимости от вольт-амперной характеристики дуги, соответствующей принятому способу сварки.

Для питания дуги с жесткой характеристикой применяют источники с падающей или пологопадающей внешней характеристикой (ручная дуговая сварка, автоматическая под флюсом, сварка в защитных газах неплавящимся электродом). Режим горения дуги определяется точкой пересечения характеристик дуги 6 и источника тока 1 (рис.4,б). Точка С соответствует режиму устойчивого горения дуги, точка А - режиму холостого хода в работе источника тока в период, когда дуга не горит и сварочная цепь разомкнута. Режим холостого хода характеризуется повышенным напряжением (60-80 В). Точка О соответствует режиму короткого замыкания при зажигании дуги и ее замыкании каплями жидкого электродного металла. Короткое замыкание характеризуется малым напряжением, стремящимся к нулю, и повышенным, но ограниченным током.

Источники сварочного тока с падающей характеристикой необходимы для облегчения зажигания дуги за счет повышенного напряжения холостого хода, обеспечения устойчивого горения дуги и практически постоянной проплавляющей способности дуги.

Рис. 4. Внешние характеристики источников сварочного тока (а) и соотношение характеристик дуги и падающей характеристики

источника тока при сварке (б)

Для питания сварочной дуги применяют источники переменного тока (сварочные трансформаторы) и источники постоянного тока (сварочные выпрямители и генераторы). Источники переменного тока более распространены, так как обладают рядом технико-экономических преимуществ. Сварочные трансформаторы проще в эксплуатации, значительно долговечнее и обладают более высоким КПД, чем выпрямители и генераторы постоянного тока. Однако в некоторых случаях (сварка на малых токах покрытыми электродами и под флюсом) при питании переменным током дуга горит неустойчиво, так как через каждые 0,01 с напряжение и ток дуги проходят через нулевые значения, что приводит к временной деионизации дугового промежутка. Постоянный ток предпочтителен в технологическом отношении.