Коэффициент наплавки при ручной дуговой сварке таблица. Расчет норм расхода сварочной проволоки. Что такое коэффициент наплавки электрода

Влияние тока на сварочные процессы

Производительность процесса сварки в углекислом газе, так же как и других способов сварки плавящимся электродом, характеризуется количеством наплавленного электродного и расплавленного основного металла.

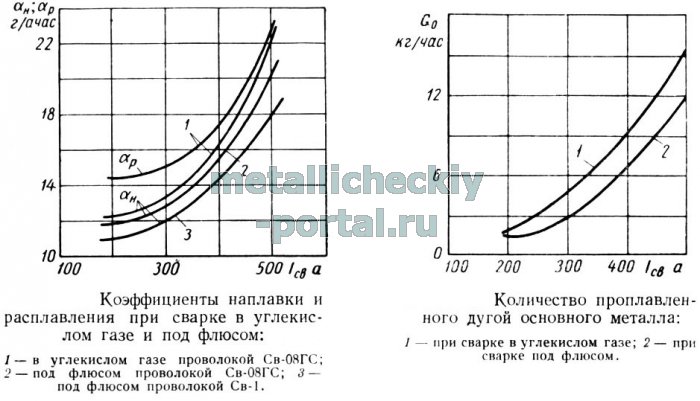

Производительность процесса наплавки оценивается, как известно, коэффициентом наплавки (а н), показывающим количество наплавленного электродного металла в граммах за единицу времени током в один ампер. Коэффициент расплавления (а р) показывает количество расплавленного электродного металла в граммах в единицу времени током в один ампер. Разность а р - а н показывает потери металла на разбрызгивание, угар и испарение. а н и а р определяются по следующим формулам:

Он также обладает хорошей устойчивостью к окисляющим агентам. Отличная свариваемость и внешний вид шнура. Соединение хромовых нержавеющих сталей, за исключением коррозионных сред соединениями серы. Присутствие молибдена повышает его стойкость к кислотной коррозии. Наличие сверхнизких уровней углерода дает высокую устойчивость к межзеренной коррозии. Его высокое содержание хрома-никеля позволяет получать отложения с высокой устойчивостью к теплу, трению, ударам, коррозии и окислению в любом типе легированной стали.

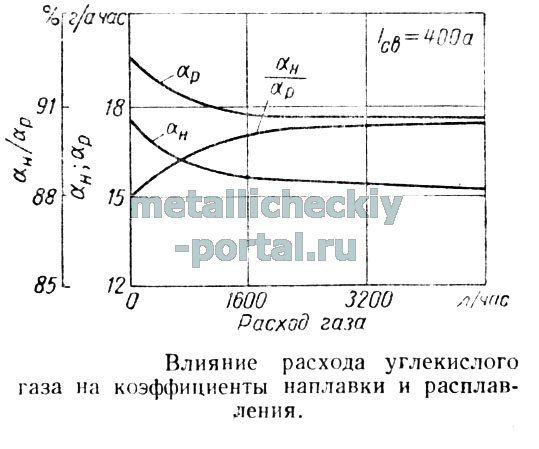

Влияние расхода углекислого газа на сварку

Низкий ток, необходимый для его применения, уменьшает сокращения и растяжения до минимума, что позволяет избежать разрушительных эффектов, таких как искажение, деформация, волнистость. Трубы, теплообменники, резервуары для хранения. Производство и ремонт оборудования для горнодобывающей, нефтяной и железной дорог. Союз низколегированных и среднелегированных сталей. Соединение хромовых нержавеющих сталей, за исключением сред, содержащих соединения серы. Его идеально сбалансированная формула позволяет получать гладкие отложения, без поры.

где G н и G p - вес наплавленного электродного и, соответственно, расплавленного металла в г;

I - сварочный ток в а;

t- время горения дуги в час. Количество проплавленного основного металла за 1 час горения дуги определяется по следующей формуле:

G 0 = F 0 ·у 0 ·v cв г/час, (40)

где F 0 - площадь зоны проплавления основного металла в мм 2 ; у o - удельный вес металла в г/см 3 ; v cв - скорость сварки в м/час. Определение коэффициентов расплавления и наплавки, а также количества проплавленного дугой основного металла производилось при автоматической сварке в углекислом газе проволокой Св-08ГС на токах 200-500 а. Для сравнения определялась производительность автоматической сварки под флюсом ОСЦ-45 на тех же режимах. Приведенные на рисунках ниже данные показывают, что при сварке в углекислом газе как коэффициент наплавки, так и количество проплавленного основного металла в изучаемом диапазоне токов выше, чем при сварке под флюсом. С увеличением тока эта разница растет.

Высокое качество ферритного аустенитного осажденного металла делает его использование незаменимым для всех типов стали, которые требуют максимальной прочности на разрыв, коррозии, тепла, износа, ударов и растрескивания. Инструментальные стали, нержавеющие стали, легированные стали. Идеально подходит для соединения разнородных сталей. Для сварки и заполнения осей, штампов, инструментов. Пружины, листовые рессоры, цепи. Напорные баки, рабочие колеса, шнек. Превосходно как покрытие деталей, подвергнутых трению, удару и коррозии.

Влияние скорости сварки

Идеальны как переходный слой в деталях, которые должны быть защищены противоизносными сплавами. Сварка путем адгезии сталей, чугуна, меди. При сварке меди с медью она не требует использования флюса. Медный пара с бронзой, латунью и другими разнородными связями должна использоваться флюсом. Всегда выполняйте хорошую очистку свариваемой детали. Дуга поддерживается под защитной газовой атмосферой, которая препятствует попаданию окружающего воздуха в сварочную ванну, предотвращая загрязнение кислорода, азота и других газов, что делает его пористым и слабым.

Электросопротивление проволоки Св-08ГС, а, следовательно, и скорость плавления за счет легирования кремнием и марганцем будут выше, чем малоуглеродистой проволоки Св-08А, обычно применяющейся при сварке малоуглеродистой стали под флюсом. Поэтому производительность процесса сварки под флюсом проволокой Св-08А, как показали опыты (см. фиг. 26), будет еще ниже.

Используемые защитные газы являются активными или инертными. Его использование ограничено мягкими и низколегированными сталями. Смешанные газы обеспечивают лучшую и плавную сварку. Смесь 80% аргона и 20% карбонового ангидрида, например, часто используется при сварке мягких и низколегированных сталей. Это соотношение объединяет лучшие характеристики инертных и активных газов. Более высокая стоимость защитного газа, который является относительно небольшим, полностью компенсируется тем, что сварные швы становятся лучше и быстрее, сварка имеет более чистый и более качественный внешний вид.

Более высокая производительность процесса сварки в углекислом газе указывает на то, что затраты тепла дуги на расплавление электродной проволоки и основного металла в этом случае будут больше, чем при сварке под флюсом.

Количество тепла, расходуемого за 1 сек. на расплавление электродного и основного металла, образующих шов, определяется по формулам:

Что такое коэффициент наплавки электрода?

Короткое замыкание обычно используется для материалов толщиной менее 0 мм. и для корневой сварки и в трудных положениях. Использование в общих конструкциях, машинах, автомобильных рамах, мостах, доках, башнях и т.д. короткое замыкание используется для материалов толщиной менее 0 мм. и для корневой сварки и в трудных положениях. Он обладает высокой устойчивостью к коррозии и благодаря его чрезвычайно низкому содержанию углерода образование карбида хрома в сварном металле минимально. Он обладает хорошей устойчивостью к окисляющим агентам, пластичностью и высокой ударостойкостью даже при очень низких температурах.

где Q н и Q о -количество тепла, расходуемого соответственно на расплавление электродного и основного металла за 1 сек.;

![]()

С н и С 0 -теплосодержание наплавленного и основного металла в точке плавления в кал/г.

С = С 1 (Т 1 - T 2)+S кал/г, (43)

где С 1 - средняя удельная теплоемкость от 0° С до температуры плавления; для малоуглеродистой стали она составляет 0,155 кал/г° С;

Его приложения в основном представлены в: - оборудовании для обработки и хранения продуктов питания и химических веществ. Состав этой проволоки является особенным, потому что даже при значительном разведении сварной металл обычно представляет собой дуплекс: аустенитно-ферритную структуру. Этот тип конструкции имеет высокую прочность на растяжение, высокую пластичность и ударопрочность. Часто используется для сварки нержавеющей стали с углеродистыми сталями. Основание для сварки защитных покрытий.

Зависимость положения при сварке от толщины покрытия электрода и от коэффициента наплавки

Он имеет 5% кремний и плавно протекает. Для сварки ламинированного алюминия и его сплавов. Типичные области применения: Механизм кузова кузова создает оборудование для распределения масла. Этот провод используется во всех типах структурного алюминия, где последующая термообработка невозможна в качестве способа получения сварных швов более высокой прочности. Прочностные свойства материалов на основе алюминия на магний не оказывают существенного влияния на теплоту сварочной дуги, а также высокопрочные алюминиевые сплавы с термообработкой.

Т 1 - температура плавления малоуглеродистой стали (1524°С);

Т 2 - температура, до которой охлаждается металл шва (20°С);

S - теплота плавления малоуглеродистой стали (63,9 кал/г).

Следует отметить, что средняя температура металла в сварочной ванне выше температуры его плавления. Однако тепло перегретого в сварочной ванне металла расходуется на теплоотвод и дополнительное расплавление основного металла. Это позволяет принять для расчетов теплосодержание при температуре плавления. Полагая, что понижение температуры плавления кремнемарганцевой проволоки (0,72% кремния; 1,17% марганца), используемой в этих опытах, невелико по сравнению с температурой плавления малоуглеродистой стали, на которую производилась наплавка, и что теплоемкость металла, легированного кремнием и марганцем, изменяется незначительно, можно принять теплосодержание наплавленного электродного и проплавленного основного металла одинаковыми, т. е.

Примеры применений: Основы дизельных двигателей - шасси грузовых автомобилей - танковые лодочные конструкции. С годами этот процесс улучшается, и сегодня это очень хорошо зарекомендовавший себя процесс. Дуга образована между нерасходуемым электродом вольфрамовых или вольфрамовых сплавов и основным материалом. Сварная лужа и электрод защищены газом, который обычно представляет собой аргон. Также используются гелий или смеси этих газов. Для генерации дуги используется прямой или переменный ток, наиболее распространенным из которых является постоянный ток с электродом, подключенным к отрицательному полюсу источника, поскольку таким образом тепловыделение в электроде ниже и поэтому его срок полезного использования расширяется.

С н = С 0 = 0,155 (1524 - 20) + 63,9 = 297 кал/г.

Результаты подсчета количества тепла, расходуемого на расплавление электродного и основного металла при сварке в углекислом газе и под флюсом, приведены в таблице ниже.

Расход тепла на расплавление металла при сварке в углекислом газе и под флюсом ОСЦ-45:

Электрод также может быть соединен с положительным, чтобы использовать эффект разрушения оксидного слоя, используя больший диаметр электрода. Этот метод в основном используется для пайки тонких металлов толщиной 3-4 мм, где требуется высокое качество чистоты и чистоты поверхности. Его использование при сварке легких металлов полностью превысило оксиацетиленовую сварку. Его сверхнизкое содержание углерода уменьшает образование хромовых углей, тем самым уменьшая межзеренную коррозию. Хорошая пластичность и стойкость к ударам и истиранию являются дополнительными преимуществами.

В таблице указана тепловая мощность дуги, подсчитанная по формуле

Q д = 0,24 . I cв. U д кал/сек, (44)

где I cв - сварочный ток в а;

U д - напряжение на дуге в в и расход теплоты на плавление электродного и основного металла в процентах, рассчитанный по формулам:

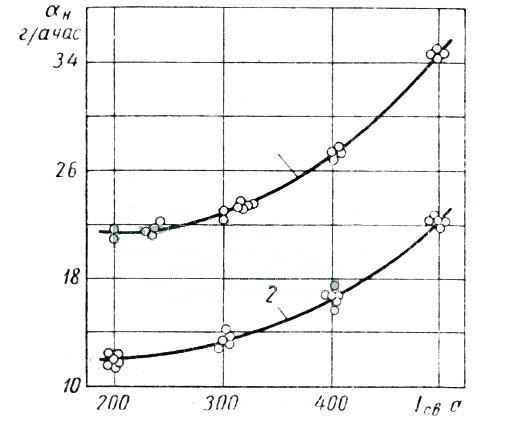

Приведенные в таблице выше данные показывают, что при сварке в углекислом газе количество тепла, затраченного на расплавление электродного и основного металла и, следовательно, эффективность использования тепла дуги вообще больше, чем при сварке под флюсом (на одинаковых режимах). Например, на токе 500 а расход тепла дуги на плавление металла составляет 57,3 %; а при сварке под флюсом - 48,8%. С увеличением тока при сварке в углекислом газе потери металла на разбрызгивание снижаются, т. е. снижается разность а р -а н (см. рисунок вышеприведенный левый). Например, при сварке на токе 200 а эти потери составляют 14-16%, на токе 400 а - 8-10%, а на токе 500 а - всего лишь 2-3%.Уменьшение разбрызгивания при увеличении тока связано, по-видимому, с изменением характера переноса капель металла через дугу.

Важно: наилучшие условия для каждого применения должны определяться испытаниями во время сварки. Применение: Специальный шток для пайки сварных швов неизвестного анализа трудно сварить: - сталь марганца, инструментальная сталь, сталь с термообработкой и т.д. - Часто используется для сварки нержавеющей стали или углеродистых сталей. - Основание для сварки защитных покрытий. Важно держать лук коротким. для сварки: примерно на расстоянии, равном диаметру вольфрамового электрода, который вы используете.

Поддержание короткой дуги гарантирует, что защитный газ полностью окружает сварной шов. Тщательно нагревайте основной металл, принимая во внимание, что алюминий может плавиться при не очень высоких температурах. Когда поток достигает стекловидного внешнего вида, примените стержень вклада. Важно держать лук коротким. Приблизительно на расстоянии, равном диаметру вольфрамового электрода, который вы используете. Влага является наихудшим врагом накладки электродов. Если покрытие проявляет признаки сырости и не оказывает никакого ущерба его физической целостности, восстановите его в соответствии с рекомендациями в таблице. - Если покрытие мокрое или показывает повреждение вашей физической целостности, утилизируйте его.

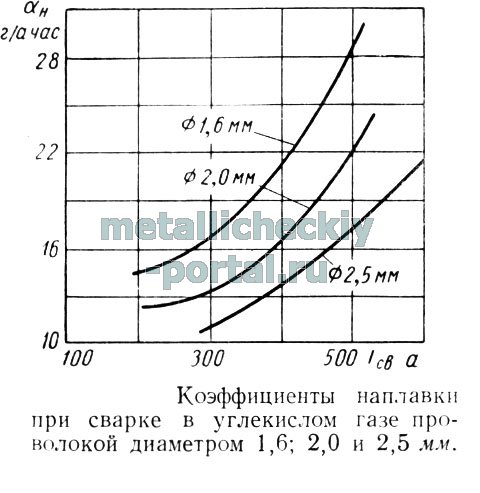

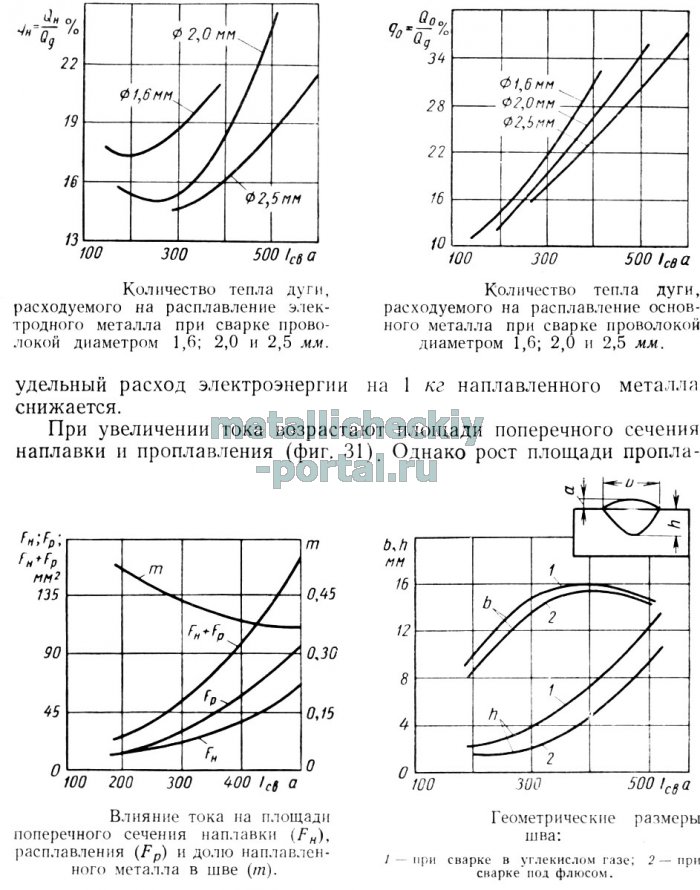

Сопоставление коэффициентов наплавки при сварке в углекислом газе проволокой диаметром 1,6; 2,0 и 2,5 мм (рисунок справа) одинакового химического состава (0,09% углерода, 0,72% кремния и 1,17% марганца) показывает, что производительность процесса наплавки возрастает с уменьшением диаметра проволоки, т. е. с увеличением плотности тока. Количество тепла, расходуемого на расплавление электродного и основного металла в шве, с увеличением плотности тока увеличивается (рисунки ниже). Таким образом, увеличение плотности тока при сварке в углекислом газе, так же как при сварке в инертных газах и под флюсом, приводит к увеличению производительности процесса сварки в целом. При этом нием плотности тока увеличивается (см. рисунки ниже). Таким образом, увеличение плотности тока при сварке в углекислом газе, так же как при сварке в инертных газах и под флюсом, приводит к увеличению производительности процесса сварки в целом. При этом

Однако больший процент сварных металлических конструкций соответствует тем, в которых основной материал представляет собой сталь. Свариваемость нелегированных сталей. С учетом их свариваемости углеродистые или нелегированные стали с содержанием углерода не более 0, 25% могут быть сварены без особых мер предосторожности. Их не следует предварительно подогревать, и после сварки они не требуют никакой термообработки. Поэтому его свариваемость считается хорошей. Однако для сталей с более высоким содержанием углерода, до примерно 0, 6%, требуется предварительный нагрев, чтобы избежать чрезмерного затвердевания и опасности растрескивания в сердцевине или в зоне, подверженной воздействию тепла.

вления происходит быстрее, чем рост площади наплавки, в связи с чем доля наплавленного металла в шве с увеличением тока снижается. Например, на токе 200 а (обратная полярность) она составляет 52-55%, а на токе 500 а снижается до 38-42%. При наплавке и, особенно, при сварке металла с повышенной концентрацией углерода увеличение доли проплавленного металла приводит к нежелательному обогащению металла шва углеродом, а следовательно, и к увеличению склонности швов к образованию горячих трещин. Кроме того, при многопроходной сварке с увеличением тока растет количество вновь переплавляемого металла из нижлежащих слоев, что также нежелательно. Эти недостатки сварки в углекислом газе на обратной полярности устраняются использованием при наплавочных работах прямой полярности, особенности которой рассмотрены в другой статье.

В сталях с содержанием углерода 6% и более их свариваемость обусловлена применением очень специальной термообработки до, во время и после сварки или с использованием специальных электродов. Свариваемость низколегированных сталей Материалы, содержащие до 10% хрома, никеля, молибдена, ванадия, вольфрама и других легирующих элементов, называются низколегированными сталями. Эти легирующие элементы дают механические свойства специальных сталей, но в то же время они несут ответственность за то, чтобы определенные сварочные меры принимались однозначно.

Увеличение глубины проплавления с увеличением тока при сварке в углекислом газе, так же как и при других процессах электродуговой сварки, связано с более интенсивным вытеснением жидкого металла из-под электрода вследствие увеличения давления дуги. Однако при сварке в углекислом газе глубина проплавления будет больше, чем например, при сварке под флюсом на тех же режимах. Это может объяснено отсутствием дополнительного давления на металл сварочно ванны, имеющегося при сварке под флюсом (за счет веса флюса и жидкого шлака, а также избыточного давления внутри газового пузыря, в котором горит дуга) и затрудняющего вытеснение жидеого металла из основания столба дуги.

Низколегированные стали поставляются в виде сталей для машиностроения, трубчатых и котельных материалов, но также доступны в виде стальных отливок. Для сварочных работ в низколегированных сталях и стальных отливках был разработан ряд типов электродов, которые отличаются составом их осажденного металла и их характеристиками свариваемости. Для выбора подходящих электродов должна быть известна композиция основного материала, подлежащего сварке, и в их применении выполняются требования для предварительного нагрева, сварки и последующего нагрева.

Влияние напряжения на процесс сварки

Увеличение напряжения на дуге при сварке в углекислом газе, так же как и при ручной сварке электродами с качественным покрытием и сварке под флюсом, приводит к уменьшению коэффициентов наплавки и расплавления.

Снижение коэффициента расплавления при возрастании напряжения на дуге объясняется уменьшением предварительного подогрева конца электродной проволоки, который при неизменном расстоянии от поверхности изделия до мундштука уменьшается. Кроме того, на снижение коэффициента расплавления при сварке в углекислом газе существенное влияние оказывает увеличение потерь тепла дуги в окружающее пространство при ее удлинении излучением и конвекцией. Уменьшение коэффициента расплавления, а также возрастание потерь металла на разбрызгивание, угар и испарение, приводит к тому, что при увеличении напряжения на дуге снижается и коэффициент наплавки.

Влияние тока на сварочные процессы

В случае холодной сварки в низколегированных материалах в зонах, подверженных воздействию тепла, может возникать закалка и охрупчивание. Особое внимание рекомендуется для ремонта автомобилей. Части автомобилей, такие как оси, сундуки, деревья и т.д. как правило, поковок из низколегированной стали. Ремонтный припой никогда не должен производиться в таких деталях, не принимая во внимание меры предосторожности, упомянутые выше. В каталогах электродов указывается максимальная сила тока и не должна превышаться.

При повышении напряжения на дуге несколько снижается площадь наплавки и растет площадь проплавления (рисунок выше), что приводит к незначительному снижению доли наплавленного металла в шве.

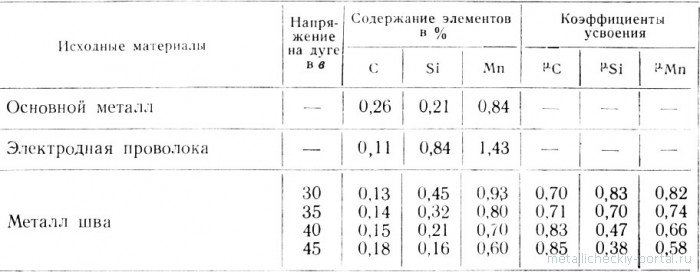

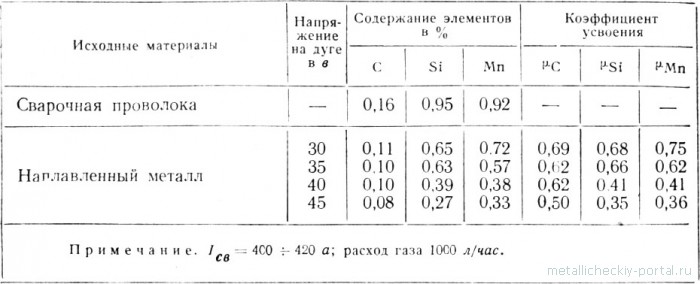

Химический состав металла и.ва при сварке с различными значениями напряжения на дуге:

Нормальные усилители ниже этих значений примерно на 20%. Проемы проникновения вызваны неправильной проводимостью электрода или слишком высокой силой тока. Их все равно следует избегать, так как они ослабляют сварные соединения. Диагональное потребление электродов. Производится в случае постоянного тока из-за эффекта дуги. Чтобы исправить этот дефект, между источником питания и заготовкой может быть подключен второй провод заземления, и в этом случае два кабеля должны быть применены в точках, наиболее удаленных от базовой части.

Основные электроды имеют тенденцию образовывать начальные поры в случае сварки слишком длинной дугой. Поры могут также присутствовать при контакте с основным электродом покрытия на полностью холодном основании. Например, стали с высоким содержанием серы или люминофоров нельзя сваривать без поры при использовании электродов с кислотным покрытием. Из-за слишком крутого колебания или чрезмерного разделения между кромками листов, подлежащих сварке, наполнитель затвердевает путем доступа к воздуху и недостаточной защиты шлака, становясь пористым.

Примечание. I св = 400 a; υ св = 15,6 м/час расход газа 1000 л/час.

Химический состав наплавленного металла существенно изменяется при изменении напряжения на дуге (табл. выше), что связано, главным образом, с изменением выгорания легирующих элементов и, в значительно меньшей степени, с изменением соотношения наплавленного и основного металла. Посмотреть точное наличие легирующих элементов в металле - , также обращаем внимание, что на нашем портале есть специальный , на котором можно посчитать вес по длинне или наоборот длину металлопроката по его весу.

Расчет коэффициентов усвоения показал значительное снижение усвоения марганца и особенно кремния металлом шва при повышении напряжения на дуге и, наоборот, увеличение усвоения углерода. Увеличение коэффициента усвоения углерода с увеличением напряжения на дуге связано при сварке стали с процессами, протекающими в столбе душ. Это подтверждается тем, что при наплавке в углекислом газе на медь (таблица ниже) коэффициент усвоения углерода не повышается, а, наоборот, понижается (с 0,69 при напряжении на дуге 30 в до 0,50 при напряжении 45 в). Отсюда следует, что повышение коэффициента усвоения углерода при сварке стали вызывается при увеличении напряжения на дуге уменьшением выгорания углерода из сварочной ванны.

Сравнение коэффициентов усвоения легирующих элементов показывает, что выгорание кремния и марганца в дуге и общем процессе усиливается с увеличением напряжения на дуге.

Химический состав металла и коэффициенты усвоения углерода, кремния и марганца при наплавке в углекислом газе на медь:

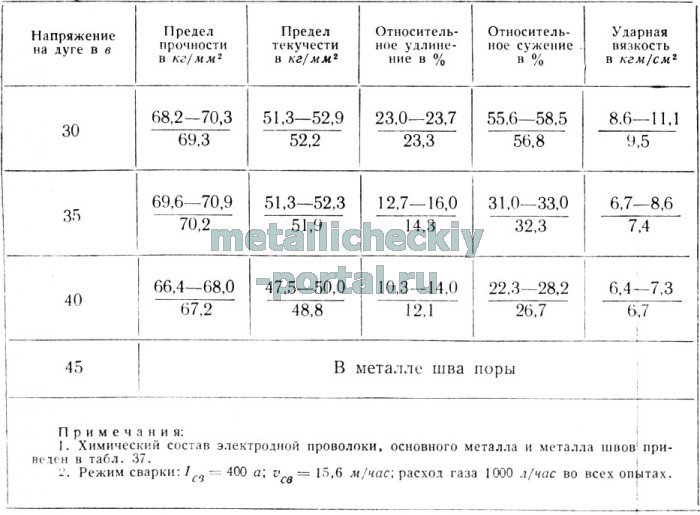

Изменение напряжения на дуге при сварке в углекислом газе существенно влияет на механические свойства металла швов. С увеличением напряжения на дуге относительное удлинение и сужение, а также ударная вязкость металла шва падают (табл. 27); пределы прочности и текучести также имеют тенденцию к понижению.

Механические свойства металла однопроходных швов, сваренных при различном напряжении на дуге:

Механические свойства металла швов зависят от ряда факторов: содержания в металле швов газов, химического состава швов, скорости охлаждения наплавленного металла и т. д. Указанные факторы в различной степени могут влиять на механические свойства шва.

Поскольку скорость охлаждения металла шва зависит, в основном, от толщины свариваемого металла и погонной энергии, то в данном случае она не может оказать решающего воздействия на механические свойства шва, так как в описываемых опытах толщина металла была постоянной, а погонная энергия изменялась в сравнительно узких пределах.

Незначительное увеличение содержания углерода в шве (от 0,13 до 0,15%) в условиях этих опытов при возрастании напряжения на дуге от 30 до 40 в не может заметно повлиять на механические свойства металла шва. Снижение содержания в наплавленном металле кремния (с 0,45 до 0,21%) и марганца (с 0,93 до 0,70%) должно способствовать понижению его прочностных и улучшению пластических свойств и, следовательно, не может явиться причиной резкого падения относительного удлинения, сужения и ударной вязкости.

Основной причиной снижения пластических свойств и ударной вязкости металла шва могут быть растворившиеся в нем газы.

Известно, что увеличение напряжения на дуге, т. е. ее удлинение, сопровождается при ручной дуговой сварке увеличением содержания в металле шва кислорода и азота.

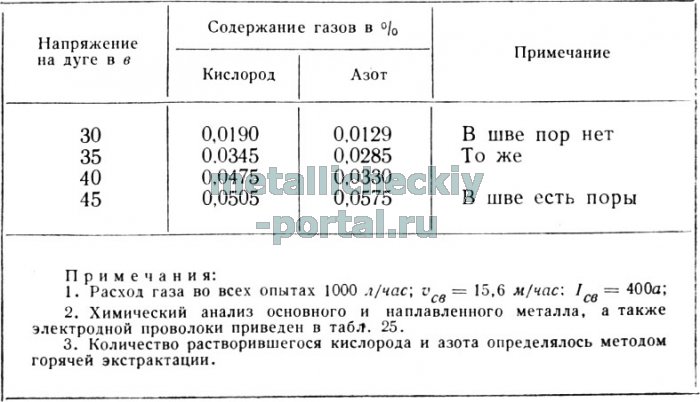

Повышение в швах содержания кислорода и азота с увеличением напряжения на дуге подтвердилось также и при сварке в углекислом газе результатами анализа газов в этих швах (табл. ниже).

Попадание в металл шва азота указывает на наличие в составе газовой фазы, контактирующей с жидким металлом, воздуха, проникающего через защитный слой углекислого газа. Можно предположить также, что увеличение содержания газов связано с увеличением времени взаимодействия их с каплями металла при удлинении дугового промежутка.

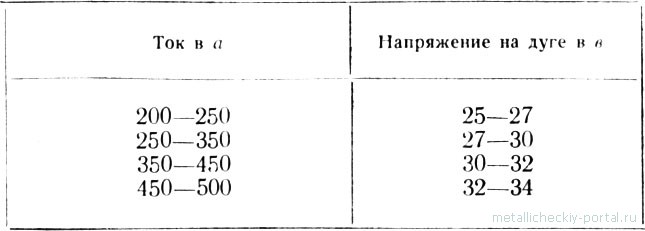

Таким образом, проведенные опыты указывают на необходимость строгого контролирования расхода газа и напряжения на дуге. Оптимальные значения напряжения на дуге при сварке в углекислом газе на обратной полярности проволокой диаметром 2 мм (расход газа на 1000 л/час) приведены ниже.

Сварка с напряжением на дуге более 35 в не может быть рекомендована при данном расходе газа вследствие заметного снижения пластических свойств металла шва.

Влияние расхода углекислого газа на сварку

С увеличением расхода углекислого газа коэффициенты наплавки и расплавления снижаются (рисунок справа). Заметное снижение этих коэффициентов наблюдается при увеличении расхода газа от 0 до 2000 л/час. При дальнейшем увеличении расхода газа коэффициенты практически не изменяются. По-видимому снижение коэффициентов наплавки и расплавления при увеличении расхода газа связано с увеличением степени охлаждения столба дуги вновь поступающими порциями холодного углекислого газа.

Изменение расхода углекислого газа в широких пределах оказывает некоторое влияние на химический состав металла шва. При увеличении расхода газа несколько уменьшается содержание в шве марганца и кремния (таблица ниже). Это связано главным образом с более интенсивным окислением содержащихся в проволоке элементов и подтверждается данными химического анализа металла, наплавленного в медную форму (табл. ниже), позволяющую исключить влияние

Однако при уменьшении расстояния от сопла до изделия, естественно, уменьшается вылет электродной проволоки, что оказывает существенное влияние на коэффициент наплавки. Например, при увеличении вылета проволоки от 20 до 55 мм коэффициент наплавки (рис. слева) возрастает с 14,5 до 25 г/а. час (диаметр проволоки 2 мм, ток 400 а, напряжение на дуге 30-32 в; расход газа 1000 л/час). Это объясняется увеличением степени предварительного подогрева конца электродной проволоки проходящим через нее током. Таким образом, увеличенный вылет электродной проволоки при сварке является эффективным средством повышения производительности процесса. Поэтому сварку в углекислом газе целесообразно производить, при максимально допустимом вылете, выбрав при этом такой расход газа, который обеспечивал бы надежную защиту наплавленного металла. Опыты показали, что при сварке в лабораторных условиях на токе 400 а с расходом газа 1000 л/час и расстоянии от изделия до сопла 32 мм в металле шва поры не обнаруживались, а при увеличении этого расстояния до 35-40 мм в швах появлялись поры даже при увеличенном расходе газа (1200-1250 л/час).

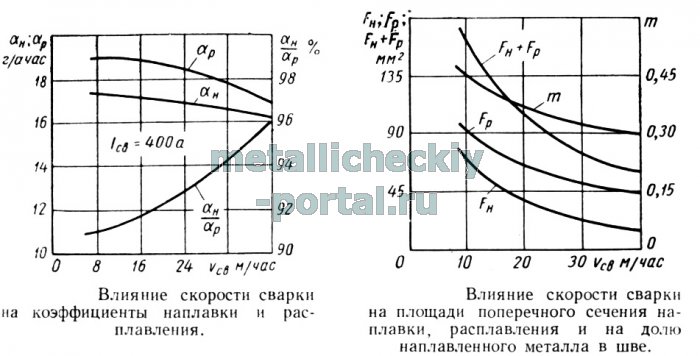

Влияние скорости сварки

При возрастании скорости сварки коэффициенты наплавки и расплавления несколько снижаются (рисунки ниже), а потери металла на разбрызгивание, угар и испарение уменьшаются. Площади наплавки и проплавления с повышением скорости сварки заметно уменьшаются (рисунок справа), причем уменьшение площади наплавки происходит намного быстрее, чем площади проплавления.

В связи с этим, снижается доля наплавленного металла, чем объясняется возрастание при повышении скорости сварки содержания углерода в металле шва и снижение содержания кремния (табл. ниже).

Химический состав металла шва при сварке с различной скоростью:

Результаты механических испытаний (табл. ниже) показывают, что с увеличением скорости сварки прочностные свойства шва несколько повышаются, а пластические незначительно снижаются. Это связано, по-видимому, с увеличением скорости охлаждения металла шва и ухудшением газовой защиты зоны сварки.

Механические свойства металла однопроходного шва при сварке с различной скоростью:

![]()

Администрация Общая оценка статьи: Опубликовано: 2012.08.01

Электроды, применяемые в ручной дуговой сварке - это стержни, длина которых может достигать 450 мм. Изготавливаются электроды из сварочной проволоки, а сверху на них наносится специальное покрытие, которое выполняет следующие задачи:

- увеличивает образование ионов

- защищает электрод от воздействия окружающей среды

- создает специальные условия в сварочной ванне.

Одной из основных характеристик этого сварочного материала является коэффициент расплавления и коэффициент наплавки электродов.

Что такое коэффициент расплавления электродов?

Во время проведения сварочных работ методом ручной дуговой сварки электрод расплавляется - именно это и помогает в образовании сварного шва. У каждого типа электродов имеется свой коэффициент расплавления, который высчитывается в зависимости от того, какая масса расплавленного электрода приходится на один ампер силы тока за промежуток времени горения дуги, равный одному рабочему часу.

При проведении сварочных работ следует учитывать, что не вся масса расплавленного электрода переносится в сварной шов, так как в данном случае присутствуют, кроме того, такие явления, как разбрызгивание расплавленного металла, его испарение, а также угар, вызываемый горением сварочной дуги. При этом уровень потерь металла электрода при сварке зависит от нескольких факторов:

- от состава проволоки, используемой для изготовления электрода

- от типа покрытия, применяемого при изготовлении электрода

- от режима сварки

- от типа сварного соединения.

Надо учитывать, кроме того, что потери металла электрода будут тем больше, чем выше плотность тока и длина сварной дуги.

Что такое коэффициент наплавки электрода?

Коэффициент наплавки электродов зависит от того, какого рода ток используется при проведении сварки (постоянный или переменный), какова его полярность (прямая или обратная). Также большое значение при определении коэффициента наплавки имеет то, какая именно проволока использовалась при изготовлении электрода и каков тип его покрытия. Кроме того, коэффициент наплавки зависит и от того, в каком пространственном положении выполняются сварочные работы.

Для определения коэффициента наплавки применяется следующая формула:

Gн - масса наплавленного металла за определенный промежуток времени (t), измеряется в граммах

I - сварочный ток, измеряется в амперах.

По своим значениям коэффициент наплавки, как правило, меньше, чем коэффициент расплавления из-за потерь металла в процессе сварки. Если коэффициент расплавления электродов, в зависимости от их типов, может составлять от 7 до 22 г/А-ч, то коэффициент наплавки при этом на 1-3 г/А-ч меньше. Но у некоторых типов электродов коэффициент наплавки может быть абсолютно равным коэффициенту расплавления, а если в составе покрытия электрода имеется порошок железа, то в этом случае коэффициент наплавки будет даже выше, чем коэффициент расплавления.

Вообще, номинальный коэффициент потерь во многом зависит от типа самого электрода и может колебаться от 3 до 30 процентов. А коэффициенты расплавления и наплавки для всех типов электродов определяется каждый раз экспериментальным образом.

Знание этих величин очень важно и для самого сварщика, который на их основе, определяет, сколько времени ему потребуется для образования качественного сварного соединения, и для сметчика, который с помощью этих коэффициентов определяет, сколько электродов потребуется при проведении сварочных работ.

Зависимость положения при сварке от толщины покрытия электрода и от коэффициента наплавки.

Толщина покрытия электрода может быть средней, большой и повышенной.

- Если для сварки применяется электрод со средней толщиной покрытия, коэффициент наплавки которой составляет 8-9 г/А-ч, то сварку такими электродами можно производить абсолютно в любом пространственном положении.

- Электроды с покрытием большой толщины отличаются высокой производительностью - коэффициент наплавки у них составляет до 12г/А-ч. Они также могут, по большому счету, применяться в любом пространственном положении, но наибольшую эффективность они покажут при сварке в нижнем положении, а шов при этом должен иметь достаточно большую протяженность.

- Электроды с покрытием повышенной толщины относятся к классу высокопроизводительных - в них коэффициент наплавки достигает 18 г/ А-ч. Такой тип электродов может применяться исключительно при сварке в нижнем положении, а сварные швы при этом должны иметь большую протяженность - в этом случае использование электрода будет отличаться максимальной эффективностью.

Итак, знание коэффициента наплавки электрода довольно важно при проведении сварочных работ. Именно от коэффициента наплавки зависит и качество подготовки к проведению сварочных работ - а именно, подготовка нужного количества электродов, что обеспечивает непрерывность работ, и качество выполнения самого сварного соединения, так как на основе знания коэффициента наплавки сварщик может определить, в каком положении ему лучше всего производить работы и сколько времени для этого потребуется.