Сварочные работы. Производство сварочных работ

Наиболее ответственным моментом в изготовлении труб, сосудов и аппаратов является контроль качества сварочных работ. Поэтому остановимся подробнее на нюансах и этапах его выполнения.

Итак, выделяются следующие этапы контроля качества сварочных работ:

- 1 этап. Проверка квалификации сварщиков.

- 2 этап. Контроль качества свариваемых материалов

- 3 этап. Пооперационная проверка и контроль соблюдения технологии сварки

- 4 этап. Контроль качества стыков: визуальный, физическими и механическими испытаниями.

- 5 этап. Гидравлические и пневматические испытания.

Проверка квалификации сварщика.

Перед выполнением сварочных работ проводится проверка квалификации сварщиков. Во время проверки каждый сварщик показывает документы с допуском к сварке и выполняет пробный стык. Пробные стыки варятся каждым сварщиком теми же электродами и того же материала, которой будет при основной работе. Сваренные образцы подвергаются внешнему осмотру и механическим испытаниям. Если пробные стыки качественные, то сварщик допущен к выполнению основных видов работ!

Контроль качества свариваемых материалов.

Поступающие на сварочные работы изделия: трубы, сосуды и аппараты должны быть изготовлены из сертифицированного материала. Контроль качества свариваемых материалов сводится к внешнему осмотру, выявляют соответствие с требованиями ТУ, ГОСТ и СНиП.

Пооперационная проверка и контроль соблюдения технологии сварки.

Во время пооперационного контроля проводится проверка:

- правильности сборки стыков под сварку;

- сварочного тока и напряжения;

- технологии выполнения отдельных слоев шва

- качество очистки от окалин, шлаков и т.д. перед нанесением следующего слоя сварки.

Контроль качества стыков: визуальный, физическими и механическими испытаниями.

Визуальный осмотр проводится после очистки сваренного изделия от брызг и шлака. Критерием качества визуального осмотра является то, чтобы швы имели мелкочешуйчатую текстуру с выпуклой поверхностью и плавным переходом к свариваемым частям металла. Высота выпуклости сварного шва должна быть не выше 1-3 мм. При несоблюдении технологии сварки или не качественных сварочных материалах возникают дефекты сварного шва.

Визуальным контролем выявляются следующие дефекты:

- наружные трещины;

- пористость шва;

- зашлакованность шва;

- чрезмерное усилие шва;

- малое усилие шва.

Физическими испытаниями выявляются следующие дефекты:

- непровар корня, глубиной более 10%;

- непровар по сечению шва;

- боковой непровар;

- прожог;

- внутренние трещины любых размеров и направлений.

Стык с выявленным дефектом подлежит вырезке или вырубке небольшой части (непроваренной, шлаковой), если сварочный шов достаточно длинный.

Механическими испытаниями подтверждается предел прочности сварного соединения и угол загиба не менее 120 градусов - при электродуговой сварки и не менее 100 градусов - при газовой сварке. При выявлении недостатков по какому-либо испытанию проводится повторная проверка на удвоенном количестве стыков. При получении неудовлетворительных результатов сварщик отстраняется от работы и направляется на курсы повышения квалификации.

Гаммаграфический, рентгенографический и ультразвуковой методы контроля сварных стыков.

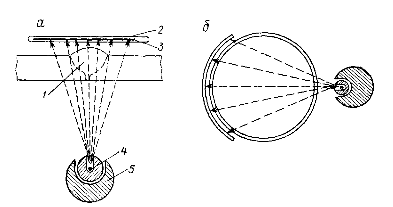

Гаммаграфирование - это процесс проникновения гамма-излучения радиоактивных изотопов через толщу материалов. В нашем случае через толщу металла. Гамма-излучение будет интенсивнее, если внутри толщи металла сварного шва будут дефекты: трещины, непровары и т.д. Разница фиксируется на рентгеновской пленке - РТ, РМ, ОРВО. На проявленной пленке можно рассмотреть характер дефектов, их размер и т.д.

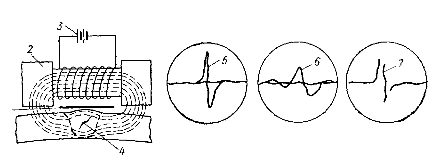

Магнитографический метод проверки сварочных работ.

Магнитографический метод - это метод, который основан на способности магнитного силового потока отклоняться от дефектов сварного шва. Такие магнитные силовые линии выходят на поверхность металла и создают поля рассеивания магнитного потока. Поля рассеивания фиксируются на ферромагнитной пленке, а затем анализируются специалистами. Каждый дефект имеет свое характерное изображение поля рассеивания. Контроль качества сварных работ этим методом производится воспроизводящими устройствами: намагничивающим устройством ПНУ или магнитографическим дефектоскопом МГК-1 и МДУ-2У.

Намагничивающее устройство - это электромагнит с источником постоянного напряжения (3 - 12 В). С помощью него создается магнитный силовой поток в сварном шве с последующей фиксацией на ферромагнитную пленку.

Все вышеизложенные методы контроля сварочных работ являются наиболее популярными методами проверки и дают качественную проверку сварочных работ.

После того, как произведен контроль качества сварочных работ, результаты проверок фиксируются в сварочных журналах и на сварочных схемах чертежей.

2. Угловые сварные соединения;

3. Тавровые сварные соединения;

4. Сварные соединения внахлёстку.

Сварным швом называется затвердевший после сварки металл, соединяющий сваренные детали. Швы, предназначенные для соединения элементов, расположенных в одной плоскости, называются стыковыми, а расположенные в разных плоскостях - угловыми.

По виду соединений различают швы стыковых, угловых, тавровых соединений и швы соединений внахлёстку. Сварные швы соединений внахлёстку дополнительно подразделяются на лобовые, если шов расположен перпендикулярно направлению внешней силы, фланговые сварные швы - параллельно направлению внешней силы и комбинированные - состоящие из фланговых и лобовых сварных швов.

В зависимости от положения шва при сварке плавлением швы подразделяются на нижние, вертикальные, горизонтальные и потолочные.

Тип сварного шва характеризуется видом соединения, формой подготовленных кромок и характером выполненного шва.

ОБЛАСТЬ ПРИМЕНЕНИЯ СВАРНЫХ СОЕДИНЕНИЙ

Сварные соединения получили большое распространение и в большинстве случаев заменили заклёпочные соединения. В некоторых случаях сварными конструкциями заменяются литые и кованые изделия.

Главное преимущество сварных соединений заключается в экономии металла и и уменьшении трудоёмкости процесса. Экономия металла достигается за счёт:

1. Меньшего веса соединительных элементов (вес сварных швов не превышает 1,5% от веса конструкции);

2. Частичного или полного устранения дополнительных элементов-накладок, косынок, соединительных уголков и пр.;

3. Лучшего использования металла вследствие отсутствия отверстий, ослабляющих рабочие сечения;

Применение сварки целесообразно при изготовлении деталей сложной формы, отдельные части которых могут быть получены литьём, ковкой, горячей и холодной штамповкой или из прокатной заготовки.

Возможность применения сварочных работ при изготовлении различных металлоконструкций устанавливается в каждом конкретном случает на основе соображений конструктивного и экономического характера, с учётом оптимального технологического процесса.

ОСНОВНЫЕ СПОСОБЫ СВАРОЧНЫХ РАБОТ

1. Газовая, ацетилено-кислородная сварка

Распространённый способ ручной сварки плавлением конструкционных сталей всех марок и в различных сочетаниях, чугуна, а также цветных металлов и сплавов: меди, латуни, бронзы, алюминия и его сплавов, магния и его сплавов, свинца, цинка, никеля и его сплавов с медью.

2. Ручная электродуговая сварка металлическим (плавящимся) электродом

Наиболее универсальный и распространённый способ сварки плавлением конструкционных сталей всех марок и в различных сочетаниях. применяется также для сварки чугуна (наплавка, заварка дефектов) и чугуна со сталью. Возможна сварка алюминия, а также меди и некоторых её сплавов (в основном бронзы). Ручная электродуговая сварка применима к изделиям разнообразных форм и ко всем видам сварных соединений. Основной вид сварного соединения - стыковое. Для сварки применяются электроды различного состава, соответственно характера основного металла. Выбор электродов производится с учётом химического состава и механических свойств стали, а также толщины свариваемых элементов.

3. Автоматическая электродуговая сварка металлическим (плавящимся) электродом под слоем флюса

Эффективный, высокопроизводительный способ сварки плавлением при крупносерийном и массовом производстве малоуглеродистых, низколегированных и высокоуглеродистых сталей. Возможна сварка алюминия, титана, а также меди и некоторых её сплавов. Выполнимы различные виды сварных соединений. Этот тип сварочных работ целесообразен при непрерывной длине прямолинейных и кольцевых швов значительной протяжённости. Экономическая эффективность возрастает с увеличением толщины свариваемых элементов.

Сварка производится преимущественно в нижнем положении шва. Возможна сварка деталей толщиной до 200 мм и более. Для сварки применяется электродная проволока различного состава, соответственно характеру основного металла. Обеспечивается стабильное высокое соединения.

4. Полуавтоматическая электродуговая сварка металлическим электродом под слоем флюса

Применяется для тех же материалов, что и при автоматической сварке с целью механизации сварочных процессов при мелкосерийном и индивидуальном производстве, а также во многих конструкциях сложной конфигурации или в конструкциях с короткими и прерывистыми швами, автоматическая сварка которых нерентабельна или совсем невозможна. Выполнимы стыковые и тавровые соединения, а также соединения внахлёстку. Высокая производительность процесса обеспечивается только при нижнем положении шва. Для сварки применяется электродная проволока без покрытия.

5. Электродуговая сварка угольным электродом

По сравнению со сваркой металлическим электродом этот способ имеет ограниченное применение. Возможна сварка малоуглеродистых сталей преимущественно толщиной S≤3-4 мм в соединениях с отбортовкой без добавления присадочного материала или в которые присадочный материал вложен заранее. Возможны также сварка чугуна, меди, латуни, бронзы, свинца, магниевых сплавов, алюминия и некоторых его сплавов. Для цветных металлов и сплавов рекомендуется стыковое соединение при S›3 мм и с отбортовкой при S≤3 мм. Возможно любое положение сварного шва. Различают ручную и автоматическую сварку. Различают ручную и автоматическую сварку. Для материалов небольшой толщины S≤2-3 мм сварка угольными автоматами производительна и дешева.

6. Электрошлаковая сварка металлическим электродом

Самый производительный способ сварки плавлением стальных листов толщиной свыше 40-50 мм. С увеличением толщины эффективность быстро возрастает - за один проход можно сваривать детали толщиной более 700 мм. Особенностью способа является выполнение сварки в вертикальном положении с принудительным формированием шва. Выполнимы прямолинейные и кольцевые стыковые соединения, а также тавровые соединения соединения, осуществляемые без скоса кромок и зазором в стыке 18-30 мм. Электродная проволока подаётся в зазор автоматически. Возможна сварка деталей переменных сечений, ограниченных прямыми линиями или дугами постоянного радиуса. К числу освоенных относится сварка углеродистых и низколегированных сталей, применяемых при изготовлении барабанов паровых котлов высокого давления, цилиндров гидравлических прессов, станин крупных прессов и прокатного оборудования, валов гидротурбин и генераторов.

7. Аргоно-дуговая сварка неплавящимся электродом

Способ сварки в среде инертного газа (аргона) с добавлением или без добавления присадочного материала. Аргоно-дуговая сварка даёт возможность высококачественно сваривать без применения флюсов трудные для сварки металлы, такие как нержавеющие и жароупорные стали, а также никель и его сплавы, медь и её сплавы, магний и его сплавы, титан, цирконий, молибден, тантал. Возможна также сварка деталей из углеродистых и легированных конструкционных сталей. Она целосообразна, если по условиям эксплуатации в зоне сварки недопустимы остатки шлака (флюсов) или окислов на поверхности металла, а тщательное удаление их затруднено или невозможно. При сварке углеродистых кипящих сталей возможно получение в швах газовых пор. Аргоно-дуговая сварка также эффективна для сварки разнородныхметаллов, не образующих интерметаллических соединений и плохо сваривающихся другими способами. Процесс этого типа сварки может быть механизирован или автоматизирован, но преобладает ручная сварка, обеспечивающая достаточно высокую производительность процесса. Возможны любые виды сварных соединений в любое положение свариваемого шва. Деформация изделий и величина зон структурных изменений меньше, чем при других способах сварки. Возможна для широкого диапазона толщины основного металла, начиная от самых малых S=0,1 мм и до S=50-60 мм для алюминия. Обычно применяется для сварки малых толщин от 0,1 до 3-4 мм. для больших толщин рациональнее аргоно-дуговая сварка плавящимся электродом.