Контроль сварных соединений стальных конструкций. Контроль качества сварки и сварных соединений. Способы контроля качества сварки и сварочных соединений

Способы определения качества сварных швов проводятся в согласии со строительными стандартами и техническими условиями. Методики проверки сварочных швов, существующие на данный момент, предоставляют возможность обнаружить почти любые изъяны, которые встречаются при сваривании.

Нижеприведенные нормы на сварные швы определяют условия оценки качества сварочных швов, которые изготовлены при помощи дуговой, аргонной, электрошлаковой и газовой сварках.

Магнитные порошки могут наноситься сухими или влажными. Метод сухого порошка популярен для проверки тяжелых сварных соединений, в то время как мокрый метод часто используется при проверке компонентов самолета. Сухой порошок равномерно напыляется на работу с помощью распылителя, пылесборного мешка или распылителя. Мелкоразделенные магнитные частицы покрыты для увеличения их подвижности и доступны в сером, черном и красном цветах для улучшения видимости. В мокром способе очень мелкие красные или черные частицы суспендируются в воде или легком нефтеперегонке.

Нормы определения качества принимаются по нижеприведенным проверкам.

Визуальный и измерительный контроль.

При визуальной и измерительной проверке сварочных швов непозволительны:

1. Трещины любых типов и направлений.

2. Непровар промеж опорным металлом и швом, а также между валиками шва.

3. Непровар в корне шва.

Классическая технология сварки металлоконструкций

Это может протекать или распыляться, или часть может быть погружена в жидкость. Мокрый метод более чувствителен, чем сухой метод, поскольку он позволяет использовать более мелкие частицы, которые могут обнаруживать чрезвычайно мелкие дефекты. Флуоресцентные порошки могут использоваться для дополнительной чувствительности и особенно полезны для обнаружения разрывов в углах, шпоночных канавках, шлицах и глубоких отверстиях.

Дефекты сварных соединений и причины их возникновения

Инспекция жидкого пенетранта. Поверхностные трещины и отверстия, которые не видны невооруженным глазом, могут быть обнаружены при проверке жидкостного пенетранта. Он широко используется для обнаружения утечек в сварных швах и может применяться с аустенитными сталями и цветными материалами, где проверка магнитных частиц будет бесполезной.

4. Наплывы и подтеки, брызги металла.

5. Незаваренные кратеры.

7. Прожоги.

8. Скопления.

9. Подрезы.

10. Отклонения размеров шва выше принятых стандартов.

Нормы позволительных изъянов, обнаруженных во время визуальной и измерительной проверки.

Капиллярный контроль.

При проверке сварочного шва по индикаторным отпечаткам не позволяются удлиненные и не одинарные индикаторные отпечатки. Общее число одинарных округленных индикаторных отпечатков не должно быть больше нормы на сварные швы для одинарных включений, а предельный размер каждого индикаторного отпечатка не должен быть больше трехкратного значения этих стандартов. Замеченные во время проверки изъяны разрешается оценивать по их фактичному результату после смывания реактивов. При этом нужно придерживаться требований визуальной и измерительной проверки сварочных швов.

Проверка жидкостного пенетранта часто упоминается как расширение метода визуального контроля. Код, скажем, что «сварные швы, подверженные испытаниям на проникновение жидкости», должны оцениваться на основе требований к визуальному контролю. Используются два типа проникающих жидкостей - флуоресцентный и видимый краситель. При проверке флуоресцентного пенетранта на поверхность обрабатываемой детали применяется высоко флуоресцентная жидкость с хорошими проникающими свойствами. Капиллярное действие затягивает жидкость в поверхностные отверстия, и избыток затем удаляется. «Разработчик» используется для наложения пенетранта на поверхность, и полученный результат рассматривается ультрафиолетовым светом.

Магнитопорошковый контроль.

Стандарты оценивания качества во время магнитопорошковой проверки должны согласоваться со стандартами для визуальной проверки. Замеченные в процессе проверки изъяны, разрешается оценивать по их фактическим размерам после смывания эмульсии или порошка.

Радиографический контроль.

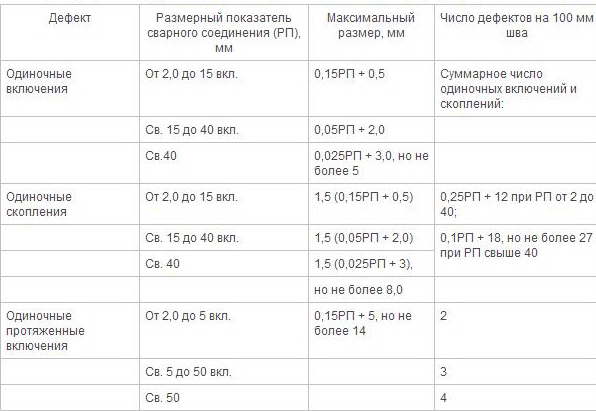

Качество сварочных швов является приемлемым, если на радиографическом снимке не будут определены различные непровары, трещинки, прожоги, свищи, непозволительная выпуклость и вогнутость корня шва, а размер, число и общая площадь одинарных включений и скоплений не будет превосходить стандарты, показанные в таблице ниже.

Кафедра пищевой инженерии

Высокий контраст между флуоресцентным материалом и объектом позволяет обнаруживать минуты следов пенетранта, которые указывают поверхностные дефекты. Обнаружение прозрачного красителя аналогично, за исключением того, что используются ярко окрашенные красители, видимые под обычным светом. Обычно белый проявитель используется с проникающими красителями, что создает резко контрастный фон для яркого цвета красителя.

Это позволяет увеличить переносимость за счет устранения необходимости в ультрафиолетовом свете. Часть, подлежащая проверке, должна быть чистой и сухой, поскольку любые посторонние вещества могут закрыть трещины или отверстия и исключить пенетрант. Пенетранты могут наноситься путем окунания, распыления или чистки, но необходимо достаточное время для полного поглощения жидкости в разрыве. Это может занять час или больше в очень требовательной работе.

Ультразвуковой контроль.

Качество сварочных швов является приемлемым при исполнении нижеприведенных условий:

1. Замеченные несплошности не удлиненные.

2. Промежуток по плоскости сканирования между двумя соседними несплошностями должен быть не меньше условной протяженности несплошностей с большим значением этого показателя.

Инспекция жидкостного пенетранта широко используется для обнаружения утечек. Общей процедурой является применение флуоресцентного материала на одну сторону сустава, ожидание достаточного времени для капиллярного действия, а затем просмотр другой стороны ультрафиолетовым светом.

Ультразвуковой контроль Ультразвуковой контроль представляет собой метод обнаружения разрывов путем направления высокочастотного звукового луча через опорную пластину и сварки на предсказуемом пути. Когда дорожка пластины звукового луча поражает прерывание непрерывности материала, часть звука отражается назад. Звук собирается инструментом, усиливается и отображается как вертикальный транс на экране видеоизображения - Рис.

3. Равнозначная площадь и количество одинарных несплошностей не должны превышать стандарты, обозначенные в НД.

Механические испытания.

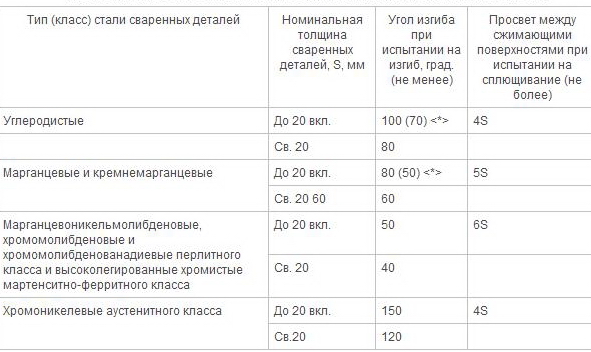

Качество сварочных швов по итогам механической проверки является приемлемым при исполнении нижеприведенных условий:

1. Временное сопротивление должно иметь показатели не ниже минимальных показателей для данного металлоизделия. А при проверке сварочных швов с различными значениями временного сопротивления этот показатель должен быть не меньше минимально позволительного для менее прочного металла.

Способы контроля качества сварки и сварочных соединений

Как поверхностные, так и подповерхностные детекторы в металлах могут быть обнаружены, расположены и измерены ультразвуковым контролем, включая недостатки, слишком малые, чтобы их можно было обнаружить другими способами. Ультразвуковой блок содержит кристалл кварца или другого пьезоэлектрического материала, инкапсулированного в преобразователь или зонд. При приложении напряжения кристалл быстро вибрирует. Поскольку ультразвуковой преобразователь удерживается на проверяемом металле, он передает механические колебания той же частоты, что и кристалл, через двустворчатый материал в основной металл и сварку.

2. Угол изгиба в процессе проверки на статический изгиб и просвет между сжимающими плоскостями, при проверке на сплющивание сварочных стыков труб внешним диаметром менее 108 мм с толщиной стенки менее 12 мм должны быть в согласии со стандартами.

3. Ударная вязкость в процессе проверки на ударный изгиб экземпляров вида VI по ГОСТ 6996-66 с надрезом по шву должна быть не менее:

Эти колебательные волны распространяются через материал до тех пор, пока они не достигнут разрыва или изменения плотности. В этих точках отражается некоторая вибрационная энергия. Это вызывает давление на кристалл и генерирует электрический ток. В режиме ожидания на видеоэкран этот ток производит вертикальные отклонения на горизонтальной базовой линии. Полученный рисунок на лицевой стороне трубки представляет собой отраженный сигнал и разрыв. Компактное портативное ультразвуковое оборудование доступно для полевой проверки и обычно используется для мостовых и строительных работ.

а) 49 Дж / см 2 (5 кгс-м / см 2) для сталей высоколегированных мартенситно-ферритного, а также перлитного классов.

б) 69 Дж / см 2 (7 кгс-м / см 2) для хромоникелевых сталей аустенитного класса.

Металлографические исследования.

Стандарты оценивания качества сварочных швов по итогам металлографической проверки должны быть в согласии с условиями НД. Наряду с этим, непозволительными изъянами являются дефекты, обозначенные на втором рисунке.

Это приводит к низкоамплитудным откликам, которые легко смешиваются с «шумом базовой линии», присущим параметрам тестирования. Тем не менее, это предпочтительный метод испытаний для обнаружения разрывов более гладкого типа и ламинирования. Портативное ультразвуковое оборудование доступно с цифровым управлением и микропроцессорным управлением. Эти инструменты могут иметь встроенную память и могут печатать распечатанные копии или видеомониторинг и запись. Они могут взаимодействовать с компьютерами, что позволяет проводить дальнейший анализ, документирование и архивирование, как и с помощью радиографических данных.

Сегодня сварка является очень популярным видом соединения. Она применима и для малогабаритных деталей, и для крупных изделий, и для массовых построек, причем с разной степенью сложности. Технология сварки металлоконструкций позволяет применять абсолютно любой вид стыков: угловой, тавровый, внахлест или торцевой. И это еще не все, ведь технологии не стоят на месте, они развиваются, значит, и сама сварка становится более усовершенствованной.

Ультразвуковой контроль требует экспертной интерпретации у высококвалифицированных и широко подготовленных специалистов. Например, как рентгенография, так и ультразвук имеют различные факторы ориентации, которые могут определять, какой процесс использовать для конкретной работы. Их сильные и слабые стороны, как правило, дополняют друг друга. В то время как рентгенография неспособна надежно обнаруживать ламинирующие дефекты, ультразвук намного лучше. С другой стороны, ультразвук плохо подходит для обнаружения рассеянной пористости, в то время как рентгенография очень хорошая.

Требования к сварке металлических конструкций

На сегодняшний день сварочные работы имеют свои нюансы. Одно дело, когда сваркой занимается любитель в домашних условиях, и совсем другое, когда идет профессиональное металлопроизводство. Во втором случае от многих факторов как раз и будет зависеть качество работы.

Есть определенные разделы, которые регулируют всю технологию:

Подготовка - его совместная конфигурация должна быть правильной и совместимой с процессом сварки. Процедуры - процедуры должны быть подробно изложены и соблюдены религиозно во время сварки. Для подтверждения того, что процесс и процедуры дают желаемый уровень качества, следует использовать предварительные макеты или моделируемые образцы.

Персонал - люди должны быть назначены на работу. В этой статье мы проанализируем способ проведения сварки, профессиональной квалификации и обзора выполняемых сварных швов. В предыдущих статьях мы анализируем и, в зависимости от типа структурного союза, которого вы хотите достичь. Изучали эти аспекты, так же важно, как и правильное выполнение сварных швов, что гарантирует теоретические условия.

- СНИП ІІ 23-81 и ГОСТ 27772-88. Этот раздел посвящается деталям. Тут подробно описывается возможность применения тех или иных металлов для конструкций, геометрические формы, категории прочности, а также свариваемость каждого металла.

- Есть раздел, посвященный схемам. Тут можно ознакомиться с тем, как правильно создавать швы, ведь от их качества зависит и прочность всей конструкции. В зависимости от количества свариваемых деталей, будет зависеть сама сложность работы.

- Квалификация сварки. Есть уровни работ, которые под силу даже новичку, а вот есть категории, с которыми под силу справиться только профессиональному сварщику. С более подробным перечнем можно ознакомиться в документе РД 15.132-96 Минтопэнерго РФ.

- Контроль сварочных работ. По этому параметру квалифицируется раздел любого ГОСТа для сварки металлических конструкций.

Конечно, данные стандартные требования больше относятся к профессиональному уровню сварки, но если есть желание развиваться в этой сфере, то не лишним с этим ознакомиться будет и простому новичку. К тому же эти документы помогут правильно определиться с материалом для конструкции, видом соединения, людьми, которые смогут выполнить те или иные виды сварки, определиться с самим контролем над сваркой.

Для безопасности рабочих сварные швы должны всегда выполняться с полным защитным оборудованием и никогда, когда есть дождь, потому что они могут быть подвергнуты электромутации. Если они должны выполнять сварку на высоте, они должны иметь стабильную и безопасную поверхность протектора, чтобы избежать падения и других аварий. Кроме того, тот факт, что сварщик не работает безопасно и удобно, часто приводит к плохой сварке, которая должна быть пересмотрена или переработана, что увеличивает стоимость и время.

Визуальный и измерительный контроль

Поскольку электрический ток, необходимый для сварных швов, имеет высокую интенсивность, возникает резкое тепло в сварных частях. Это внезапное изменение температуры может вызвать хрупкое разрушение материала, поэтому в холодную погоду лучше избегать сварки, не предварительно тщательно нагревая свариваемые элементы. В любом случае предварительный нагрев всегда является полезной мерой для предотвращения этого эффекта.

Если же за этот вопрос берется новичок или просто любитель, то можно воспользоваться помощью проектировщика.

Классическая технология сварки металлоконструкций

Если действовать по старинке, то в такой технологии будет использоваться всего лишь два источника энергии: электрическая дуга и газовое пламя.

И дуговая, и газовая сварка делает шов в три способа:

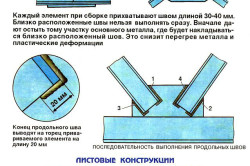

Если сварка запуска очень долго, так как сварка тепло имеет тенденцию к деформации заготовки, удобно сварку в секциях прыжков, начиная с обоих концов, то в середине, то промежуточные сегменты, и так далее, чтобы завершить шнур по всей длине. Если вы начинаете с одного конца и заканчиваете на противоположном, то, скорее всего, деформации, накопленные во всей части, деформируют ее настолько, что она становится непригодной для использования в конце. Поэтому для длинных сварных швов всегда лучше подойти к ним по участкам с прыжками.

В любом случае, сварные швы не выполняются одним ударом по всей его толщине, а путем последовательных проходов, накладывающих шнур на предыдущий, чтобы закончить заполнение отверстия или хорды, подлежащей сварке. При нанесении каждого шнура его поверхность покрывается шелухой из древесного угля. Если это не удаляется перед тем, как наложить следующий шнур, процедура завершится неудачно, потому что нанесенный символ предотвратит непрерывность между различными последовательными шнурами. По этой причине, для каждого сварного шва, перед нанесением следующего, необходимо нарезать шар, а его поверхность тщательно очистить от остальной части стальной колючей щеткой.

- своими руками;

- автоматически;

- полуавтоматически.

Схемы сварки: а – обратно ступенчатым способом; б -способом «двойного слоя»; в – горкой; г – каскадом.

Касательно первого режима нужно отметить несколько моментов. В таком варианте все работы выполняются вручную. То есть самостоятельно формируется сварочный шов, контролируется процесс сварки и подачи электрода. В этом методе используется технология простой электродуговой сварки, сварки под флюсом, сварки-пайки при помощи газосварочного аппарата. Но тут сразу есть нюанс, что ручная сварка приемлема только в домашнем обиходе.

Только после этого может быть нанесен следующий шнур, выполняющий одну и ту же операцию очистки на каждом из них. В таких случаях очень важно установить ветрозащитный экран вблизи участка, подлежащего сварке. Что-то очень важно в связи с выполнением сварных швов и часто очевидным является то, что сварщики работают высококвалифицированные специалисты, которые имеют постоянный контроль качества их работы, и что существуют различные степени, которые отражены в отдельные бюллетени каждого из них. Убедившись, что сварщики имеют свои бюллетени в актуальном состоянии и что они обучены для типа сварных швов, которые они должны выполнять, жизненно важно.

Автоматическая сварка названа так потому, что весь процесс сваривания швов осуществляется без человеческого вмешательства. Сам используемый аппарат имеет специальный механизм, который каждый раз настраивается в зависимости от необходимого вида операции. Каждая модель такой автоматики имеет свои ограничения, которые в основном указываются в инструкции к технике. Больше всего автоматическую сварку применяют в массовых производствах, так как, благодаря ей, стоимость таких работ с металлом становится достаточно низкой.

Сварка - сложная и трудоемкая задача, которую никто не может сделать. Поставщик должен определить и спланировать процессы производства, установки и послепродажного обслуживания, которые непосредственно влияют на качество, и должны обеспечить, чтобы эти процессы выполнялись в контролируемых условиях. Эти контролируемые условия должны включать следующее.

В этой статье обычно говорится о производственном процессе, но может быть, что производитель в своем процессе имеет часть, в которой он использует сварку. Если этот пункт проанализирован, то считается, что, хотя это разумно, когда процедура не указана, если она применяется к процессу сварки, появляются точки с более чем одной интерпретацией. Например, первая секция, которая указывает процессы, которые должны быть документированы, в случае процесса сварки, может быть истолкована как необходимость указания каждой сварки в куске.

Такое устройство позволяет работать с , применять электрошлаковую сварку, все возможные варианты ручного типа. Касательно последнего варианта, сразу стоит отметить, что оператор заменяется роботом.

Полуавтоматический вариант имеет свою особенность. В этом случае шов накладывается вручную, но при этом проволока или электроды имеют автоматическую подачу. Такая технология позволяет повысить уровень производительности в несколько раз. А самое удобное в таких устройствах – это то, что они объединяют все способы автоматики и ручных технологий. Именно поэтому такой режим пользуется популярностью и среди «домашних» умельцев, и среди профессионалов.

Инновации в сфере технологии сварки

Сегодня мир не стоит на месте и постоянно развивается во всех направлениях. То же самое относится и к сварочным процессам. Сюда можно отнести и применение лазера, и теплового эффекта трения, и силу пучка электроном, и ультразвук.

Каждая из новинок помогает операторам быстрее и легче работать с металлическими конструкциями. Особой популярностью пользуются следующие технологии:

- термитная;

- плазменная;

- электронно-лучевая.

Каждая технология имеет свои особенности, благодаря чему ее используют на производствах.

Первый тип применим для сварки и монтажа металлоконструкций, когда контуры швов деталей обрабатываются специальной смесью, которая вводится на места соединения во время горения. Удобство такой технологии заключается в том, что она позволяет даже работать с трещинами в конструкциях. Для этого используется метод «наплыва» металла.

Плазменная технология используется только с применением ионизированного газа, который пропускается промеж двух электродов. Сам газ выполняет роль электрической дуги, но сам эффект намного сильнее. При помощи перегретого газа плавится металл абсолютно любой толщины, при этом есть возможность, при необходимости, и разрезать его. Таким образом, вокруг плазменного генератора создается многофункциональная, автоматическая сварочная система.

Последняя технология позволяет работать с глубокими швами, до 20 см. Но в таком случае должно присутствовать следующее соотношение глубины погружения луча и ширины шва – 20:1. Но для электронно-лучевой технологии важно наличие вакуума. Соответственно, в домашнем обиходе использовать такой генератор очень затруднительно. Поэтому-то их и применяют только в узкоспециализированных сферах.

Как понятно из всего вышесказанного, каждый вид сварки применим в той или иной сфере работ. Например, для «домашней» сварки не рационально применять автоматическую технику. Стоит она достаточно дорого, значит, и окупаться будет слишком долго. А вот для тех же самых фермерских работ, например, сооружения ангара или другой аналогичной постройки, полуавтомат или автоматика как раз дельный вариант.

Сварка конструкций: особенности

Технология сварки применима не только для металла, при помощи нее можно работать также и с пластмассой, и с другими полимерами. Сама сварка подразумевает такой процесс, во время которого происходит плавление и деформирование отдельных рабочих деталей, после чего они соединяются в единое целое.

Сварочные работы имеют два основных этапа: сборку и соединение.

Первый этап достаточно сложен и при этом трудоемкий. Чтобы финальная конструкция была действительно надежной, необходимо, чтобы все требования выполнялись в надлежащем порядке. Если объективно оценивать, то именно на сборку конструкции и приходится больше чем половина всего затраченного времени.

Но чтобы ускорить весь процесс, стоит лишь пользоваться рядом рекомендаций.

Как обеспечить правильную сборку конструкции?

Соблюдая определенные требования, выдвигаемые к сборке конструкций, обеспечивается высококачественное проведение и всех дальнейших работ:

- Выбирая детали, следует придерживаться всех размеров, которые изначально были заложены в проекте. В противном случае конструкция как минимум будет иметь несоответствующий вид, а как максимум не выполнять свое прямое функциональное предназначение.

- Ориентируясь на первоначальный проект, все элементы должны находиться на своих местах.

- Размер зазоров тоже играет очень важную роль. Если их сделать больше, то это существенно скажется на прочности изделия, а если меньше, то это может привести к неисправностям движимых деталей.

- Так как в конструкции всегда есть углы, их следует контролировать при помощи специальных инструментов. Очень важно, чтобы в процессе сборки все углы между плоскостями были прямыми, где это так необходимо. В обратном же случае это грозит перекосом всей конструкции, и даже такое изделие в прекрасный момент может сложиться, как карточный домик.

- Очень важно обеспечить стыковым соединениям пространство для допустимого смещения элементов.

Все эти моменты очень важно учитывать и контролировать на протяжении всей сборки, особенно если сварка будет проводиться в автоматическом режиме. Ведь собственноручную сварку в процессе выполнения работ можно подкорректировать, что очень трудно сделать с автоматикой. Хотя и автоматическая сварка удобна тем, что исключает влияние человеческого фактора, значит, погрешностей в готовой конструкции будет намного меньше.

Положительные стороны сварки

Кроме того что сварка значительно экономит время, а сам шов выходит намного качественнее, она обладает и другими положительными характеристиками:

- Так как в данном процессе задействуется только два рабочих элемента, без каких-либо дополнений, то масса готовой спайки остается такой, какая она была изначально. Также это позволяет экономить и рабочий материал.

- Сварка не имеет ограничений по толщине материала. Все зависит от применения той или иной аппаратуры.

- Многообразие современных сварочных аппаратов позволяет работать абсолютно с разными материалами, при этом они обеспечивают высокое качество шва, даже если работа производилась с таким сложным металлом, как алюминий.

- Во время сварки очень легко контролировать, а по необходимости и корректировать формы законченных конструкций.

- Очень важным преимуществом является экономия финансовых средств и затраченного на проведение работ времени.

- Чем сложнее тип сварки, тем сложнее можно выполнить тип конструкции. При этом есть возможность использовать литые или же штампованные детали, а вид металла не играет особой разницы, будь то алюминий или сталь.

- Само сварочное оборудование на сегодняшний день вполне доступно как с точки зрения цены, так и с точки зрения возможности его покупки. При этом при подборе правильной технологии можно иметь высокий показатель по производительности.

- При желании всегда есть возможность создать производство поточного типа.

- Если есть желание и возможность, можно создать конструкцию с применением нестандартных материалов: сверхчистых металлов, алюминиевых или стальных сплавов и т.д.

- Если возникает необходимость работы с мелкими деталями, сварка не будет этому препятствовать. Она применима и для них.

- Сварочные работы используются и с целью ремонта. Это позволяет быстро вернуть механизмы и оборудование к «жизнедеятельности».

- Если , то можно быть уверенным, что все стыки будут иметь высокую герметичность. Из всех способов соединения элементов только сварка имеет самый высокий показатель по этой характеристике.

Дополнительные моменты

Но чтобы вся работа выполнялась качественно и на должном уровне, важно соблюдать все требования к технологии производства металлоконструкций.

Правильно подобранное оборудование и его комплектующие обеспечат высокое качество швов. Иначе же не только соединения, но и вся готовая конструкция может иметь непрезентабельный внешний вид.

Главное, неправильные швы грозят возникновением неприятных ситуаций: они могут разойтись, лопнуть, треснуть. А это в свою очередь приведет к дополнительным ремонтным работам. И это хорошо, если от такого «дефекта» никто не пострадает, но ведь может случиться и наоборот.

Вот поэтому, перед тем как браться за самостоятельную сварку, лучше проконсультироваться по этому вопросу с соответствующими специалистами.