Учимся варить электросваркой. Как правильно выбрать электроды и варить ими? Техника сварки: основные понятия

Инструкция

Прихватите листы друг к другу.

Прихват осуществляется короткими перемычками шва (около 5-10 мм) с расстоянием между ними 50-100 мм на всем протяжении стыка. Ведите сварку с периодическим прерыванием – гася дугу (отдергиванием электрода) и быстро зажигая ее снова, чтобы металл не успел остыть. Время непрерывного горения дуги зависит от толщины листа и силы тока. Для листа толщиной 1 мм и тоньше оно должно составлять 1-3 секунд.

Одной из сильных сторон в развитии этой конкретной сварочной технологии является устранение потока. Удаление этой окиси химическими реакциями с помощью декаппирующих средств в этой технологии заменяется механической вибрацией наконечника из-за действия ультразвука. Ультразвуковой генератор имеет низкую мощность, потому что он не является решающим для получения желаемой температуры на наконечнике. Точная частота работы не является обязательной, она определяется различными параметрами, такими как размер пуансона и рабочая температура; фактически, до начала процесса сварки микропроцессор автоматически вычисляет оптимальную резонансную частоту.

Сварите листы полностью

Варите стык прерывистым швом, время от времени перемещая электрод в новую (холодную) зону стыка. Это позволит избежать сильного коробления металла – особенно в том случае, если длина стыка сравнительно велика (больше 200-250 мм). Чем меньше длина непрерывного шва, тем меньше коробление. Начните варить с одного края стыка, затем перейдите на другой край, потом переместитесь в центр и т.д.

Существует два метода ультразвуковой сварки: погружная пайка и ручная сварочная станция. При пайке пайкой часть или части, подлежащие пайке, частично погружаются в ванну расплавленного сплава. Преобразователь может быть установлен на дне тигля или может быть установлен в непосредственный контакт с ванной. В ручном методе сварочная станция работает как традиционная, а также ультразвуковой преобразователь, управляемый педальным переключателем. Наконечник нагревает сплав путем литья его, когда правильное количество расплавляется, ультразвуки наносятся на наконечник.

Сварка тонкого металла встык

Добейтесь минимального зазора между кромками стали по всей длине стыка. Идеальным случаем является полное отсутствие зазора. Для сварки тонкого металла встык воспользуйтесь вспомогательной подкладкой, которая укладывается под стык. Варить тонкую (1 мм и тоньше) сталь встык без подкладки довольно сложно, хотя при наличие сварочного инвертора и хороших (импортных) электродов вполне возможно. Технология самой сварки (подбор сварочного тока, использование прихватов, прерывистость и пошаговость сварки) остается точно такой же, как и при сварке внахлест.

Для хорошего результата оператор должен прикладывать небольшое зубчатое давление. В случае погружной пайки сплав для наполнения тигля находится в стержнях, как при обычной сварке волнами. Сварочная станция сконфигурирована так же, как и у классического сварочного аппарата с горячим утюгом, базовый блок включает в себя микропроцессорные карты управления, источник питания и генератор с его усилителем; Корпус сварщика содержит керамический нагревательный элемент с датчиком и наконечником. Все элементы сварочного аппарата соединены друг с другом, чтобы их можно было легко заменить.

Сварка со стальной неубирающейся подкладкой

Если конструкция детали допускает наличие неубирающейся подкладки, подложите под стык полоску стали такой же толщины, как и основной лист шириной 13-15 мм. Обеспечьте плотное прилегание к ней свариваемого металла. Такая подкладка позволит сварить деталь, даже если в стыке будет зазор несколько миллиметров. Подкладка в этом случае приваривается к детали.

На станции размещены дисплеи и индикаторы температуры и мощности сварочного аппарата Ультразвуковая сварочная станция работает по существу в качестве традиционной станции, за исключением наличия более чем одного ультразвукового преобразователя, запускаемого педальным переключателем.

Сварочный наконечник нагревает и очищает провод, когда он был При требуемом количестве сплава педальный переключатель управляет генерацией ультразвука, который с энергией кавитации сначала удаляет оксиды и загрязняющие вещества, а затем облегчает образование сустава. Приложения и преимущества Среди прерогатив этой технологии, разумно определяемой как «зеленая» в ее более широком смысле, существуют следующие преимущества:. - устранение несоответствующих веществ и химических веществ; - снижение стоимости материалов, - устранение коррозионных проблем из-за остатков потока. - не требует стирки сварных швов. - повышенная степень смачиваемости даже при сложном доступе к деталям.

Сварка с медной подкладкой

Если наличие неудаляющейся подкладки недопустимо, подложите под стык полоску из меди (чем толще, тем лучше). Медь будет отводить тепло и предотвратит прожигание листов. После окончания сварки удалите подкладку.

Конечным преимуществом технологии ультразвуковой сварки является объединение не гомогенных материалов, таких как алюминиевая медная сварка, алюминиевый графит, металлический сапфир для создания датчиков, металл на стекле в конструкции вакуумных труб. Дополнительное применение этой технологии предполагает, что она используется для сварки клемм на стеклянных дисплеях, солнечных элементах, кварцевых генераторах и гибридных схемах, в общем, для подключения электродов к любому электронному устройству.

В полупроводниковой электронной промышленности ультразвуковая сварка широко используется для создания взаимосвязей. Электродвигатели, катушки, трансформаторы и конденсаторы часто изготавливаются с использованием ультразвуковой сварки, а также для сборки устройств массового хранения, таких как флеш-накопители и дисковые компьютеры, где цикл сварки составляет менее 300 мс. Сборка компонентов, составляющих батареи, является еще одним примером того, где эта технология используется, а также в камерах сгорания, где тонкие медные, никелевые и алюминиевые провода необходимо подключать с помощью тонких металлических листов.

Сварка со стальной убирающейся подкладкой

Если неудаляющаяся подкладка недопустима, а медной полосы нет, сварите деталь со стальной подкладкой и аккуратно удалите ее углошлифовальной машиной .

Сварка – это процесс образования неразъемных соединений вследствие возникновения между свариваемыми материалами межатомных связей при их нагреве или деформировании. Свариваться могут не только металл ы, но и пластики. Чаще всего приходится сталкиваться с электросваркой сталей и термосваркой пластиков.

В современных электронных устройствах есть много пластиковые детали, входящие в состав корпуса, а также трехмерную схему подложки. Ультразвуковая сварка также используется в соединении этих компонентов, в этом случае нет припоя, но сцепление из-за движения высокочастотная механическая, чтобы способствовать развязке. Высокочастотная электрическая энергия преобразуется в высокочастотное механическое движение, которое совместно применяется к применению давления для установки нагрева трения между двумя соединяемыми пластиковыми поверхностями.

Вам понадобится

- - сварочный аппарат для дуговой электросварки;

- - газосварка;

- - сварочные электроды;

- - сварочный аппарат для пластиковых труб;

- - нагревательный прибор (утюг, электроплита и пр.).

Инструкция

Нужно знать, что разрешается применять лишь те принадлежности, которые предназначены для механической обработки проката из нержавеющей стали. Это шлифовальные круги и ленты, щетки из «нержавейки», дроби при дробеструйной обработке. Обратите внимание, что иногда нельзя обрабатывать с помощью стальных и стеклянных дробей другие материалы , например, углеродистую сталь.

Сгенерированное тепло приводит к тому, что поверхности плавятся и проникают молекулярно. Теория ультразвуковой сварки. В общем, для сварки требуется достаточная температура не только для литья сплава, но и для нагрева части субстрата, участвующего в процессе. Эта предпосылка также касается ультразвуковой сварки, с той разницей, что по сравнению с сваркой, которая должна выполняться на печатных платах, материалы, используемые в этой технологии, часто имеют значительно более высокую теплопроводность, такую как алюминий и керамика.

Это означает, что для многих применений рекомендуется предварительно нагревать, а для других - абсолютно необходимо. Ультразвука, как таковые, не отвечает за нагрева паяного соединения, совокупность тепловой энергии, необходимой для процесса сварки задается керамический нагревательный элемент, где в случае с внешней поддержки предварительного нагрева. Задача ультразвука только сварка расплавленного сплава, вызывающая ударные волны. Когда к жидкому сплаву применяются ультразвуки, пузырьки создаются с физическим явлением, называемым кавитацией.

Одним из наиболее эффективных способов последующей обработки сварных швов считается травление. При правильном применении травление способно устранить вредный оксидный слой, а также зону со сниженным содержанием хрома.

В зависимости от конкретных условий выполняется травление путем погружения, нанесения на поверхность или же покрытия изделий пастой. Чаще всего применяется смешанная кислота в сочетании с водой. Время травления нержавеющего проката зависит от концентрации кислот, толщины окалины, температурного режима и сорта нержавеющего проката.

Размер пузырьков увеличивается до порога, за которым они становятся неустойчивыми, потому что сила сцепления не выдерживает давления, а затем рушится и пухнет сама. Вот почему вам не нужно использовать поток. Сварки ультразвуком также уменьшает поверхностное натяжение жидкого сплава с преимуществом уменьшения частоту коротких замыканий и способствовать толщин более равномерное уплотнение.

Ультразвуковая технология, таким образом, определяется как бесфлюсовой процесса, в частности, использование потока Стеклянные материалы должны всегда и полностью избегаться даже при стрельбе. Механические эффекты Существуют различные эффекты, которые способствуют улучшению влажности и адгезии сплава к подложке после применения ультразвука к литому сплаву. Первое из механических воздействий, действительно для всех свариваемых поверхностей, таких как металлы, стекло, керамика и оксиды металлов, является удаление оксида с поверхности, позволяя сплав присоединиться.

Последний этап обработки при сварке «нержавейки» - доведение степени шероховатости сварного шва до соответствующего показателя основного листа. Достигается это путем шлифования и полирования уже после выполнения травления. Такая обработка обычно усиливает стойкость конструкции к коррозии.

Источники:

- Сварка нержавеющей стали, особенности сварки.

- Техника сварки: основные понятия

- Учимся зажигать дугу

- Зажигание дуги способом касания

- Зажигаем дугу способом чирканья

- Возможные ошибки, которые не дают зажечь дугу

- Окончание сварки

- Способы положения рабочего инструмента

- Техника безопасности

Для того чтобы правильно варить, существует много технологических моментов и нюансов, основным из них является соответствующее положение электрода при сварке.

По данным эффекта, чтобы заставить расплавленный сплав в небольшие трещины, внутри трещин или поры, которые можно найти на поверхности подложки, запечатывая их и увеличивая их свариваемость. Ультразвуковой эффект также заключается в выбросе любых пузырьков газа, присутствующих в формовочном соединении, в пользу бесшовных пустот. Большое значение для процесса является разрушение сцепления сплава из-за высокой энергии ультразвуковых сил, что повышает текучесть, что делает его способным также проникновение в каждом из неровностей подложки.

Сварка должна проводиться при наличии защитной одежды.

Сварка – это процесс, при котором получается прочное неразъемное соединение 2-х деталей за счет расплавления их краев. Современные технологии позволяют сваривать как одинаковые, так и совершенно разные материалы, например, металл и керамику.

Сваривать можно разными способами, но наибольшее распространение в бытовых условиях приобрело дуговое сваривание, где процесс происходит за счет работы электрической дуги. Дуга создается между 2-мя электродами, одним из которых выступает изделие, что сваривается. Весь процесс происходит при высокой температуре, она достигает 7000°С, а это позволяет плавить практически любой металл.

Ультразвук в буквальном смысле направлени расплавленного сплава в каждой пористости, выровняв его дно и стены с большой упорством. Подогрева недостаточно для преодоления этого препятствия. Эти металлы объединяются с кислородом воздуха во время процесса ультразвуковой сварки, образуя оксиды которые химически связаны с поверхностью стекла или керамики.

Если процесс протекает в инертной среде, продукт будет терять свои характеристики. Сегодня все стримеры ближе к потреблению энергии в качестве потенциального источника экономии средств - даже для производителей самых больших и самых дорогих продуктов в мире.

Сварочный аппарат имеет 2 кабеля, на конце одного есть зажим, а на конце второго – держатель, в который устанавливается рабочий инструмент. При работе аппарата образуется дуга между электродом и деталью. При этом выделяется много тепла, металл плавится, за счет чего происходит надежное и прочное соединение деталей.

Для того чтобы возникла электрическая дуга, надо кончиком инструмента коснуться на короткое время детали, а затем отвести его от нее на 3-4 мм.

Хотя эсминец может стоить более 640 миллионов долларов, это не мешает протектору изучить стоимость установки одной из самых маленьких и самых низких технических частей лодки: болты, штифты, зажимы и другие крепежные детали, сваренные на рамы, стены и перегородки. Военно-морской корабль может содержать миллионы этих сварных крепежных деталей.

В частности, в исследовании сравниваются новые модели наплавленных дуговых сварочных аппаратов со старыми моделями. В исследовании также сравниваются более новые модели сварочных конденсаторно-разрядных сварочных аппаратов со старыми моделями. Оборудование было протестировано как в контролируемой лабораторной среде, так и на различных верфях.

В качестве рабочего инструмента используется металлический стержень, что сверху покрыт специальным составом. Стандартная длина электрода 30,35 см, а его диаметр от 1.5,2.25,3.25 4 и т.д.

Сварные соединения могут быть угловыми, тавровыми, стыковочными, нахлестными и другими. По своему расположению они бывают горизонтальные, вертикальные и потолочные. Сварочный шов может быть выполнен за один или за несколько проходов. Он может быть точечным или непрерывным.

Исследователи обнаружили, что из-за низкого цикла зарядки сварщики используют наибольшую энергию, когда они фактически пусты. Напротив, последнее оборудование потребляет от 20 до 24 раз меньше холостого хода. Инверторы для выпрямителей. Холодная сварка - это процесс, при котором металлический штифт соединен с металлической частью, нагревая обе части электричеством. Заготовка должна быть доступна только с одной стороны.

С помощью этого метода можно сваривать различные крепежные детали, включая резьбовые балки, штифты, штифты, резьбовые гнезда, крючки, петли, хомуты, гидравлические фитинги и специальное оборудование, адаптированные к конкретной задаче, такие как шланги или кабельные жгуты.

Если вы новичок и никогда ранее не выполняли указанную работу, то информацию о том, каким должно быть положение электрода во время сварки, необходимо начать рассматривать с самых азов.

Техника сварки: основные понятия

Для того чтобы начать проводить сварочные работы, сначала необходимо придать соответствующее положение электрода, зажечь его и удерживать дугу электрода при сварке. Для молодого сварщика зажигание дуги может вызвать определенные проблемы, но со временем они исчезают.

Эта технология используется во многих отраслях и приложениях. Например, в автомобильной промышленности он используется для тепловых экранов, блоков рулевого управления с усилителем, выхлопных систем и других компонентов. Он также используется для аэрокосмических установок, тракторов, коммерческих посудомоечных машин, офисной мебели, кондиционеров, барбекю и кухонной утвари.

Существуют две основные технологии холодной сварки: вытяжная дуга и разряд конденсатора. Для дуговой арки требуется источник постоянного тока для создания дуги, сварочного пистолета и одноразового керамического фонаря, который концентрирует тепло и содержит резервуар для расплавленного металла. Пуансон загружается в патрон пистолета, а в конце - фонарик. Затем пистолет помещается напротив детали.

Второе немаловажное значение при проведении учения – это положение электрода во время сварки. Этому моменту придается особое значение во время учебы и в начале выполнения сварочных работ. Получив необходимый опыт, сварщик уже не обращает внимания на положение электрода во время сварки, его основное внимание сосредотачивается на том, что происходит при сварке в сварочной ванне. Положение электрода во время сварки для начинающего сварщика является очень важным этапом обучения.

Когда триггер вытягивается, источник питания посылает сигнал, который запускает внутренний механизм подъемника поршня, поднимая винт и рисуя дугу пилота. Эта дуга создает путь для сварочного тока, который следует немедленно. После достаточного времени дуги образуется резервуар, и подъемный механизм отключается. Это заставляет ручку погрузиться в расплавленный металл. Когда соединение и основной металл соединяются, металл охлаждается и сваривается. Поток, встроенный в челюсть, испаряется во время работы, чтобы поддерживать чистую зону сварки.

На третьем этапе обучения, после того как человек сможет делать правильное положение электрода, надо научиться проводить разрыв дуги электрода при сварке, то есть выполнять окончание сварочного шва.

Вернуться к оглавлению

Учимся зажигать дугу

Зажечь электрод – это профессиональное выражение сварщиков. Хотя правильно было бы говорить – зажечь сварочную дугу. Указанный процесс выполняется для того, чтобы проверить марку рабочего инструмента, силу тока и подготовиться к проведению сварочных работ.

Существует 2 способа, для того чтобы зажечь дугу, между собой они отличаются типом движения и у них разное положение электрода.

- Установка электрода при сварке проводится так, что он поджигается путем его касания к металлу.

- При этом способе рабочим инструментом чиркают по металлу.

Эти способы похожи между собой, их применение зависит от выбора сварщиком техники установки электрода при сварке, а это зависит от условий работы и его личного профессионального опыта.

Вернуться к оглавлению

Зажигание дуги способом касания

При данном способе, дуга зажигается за счет касания металла рабочим инструментом. Правило предусматривает такую установку электрода при сварке, чтобы он располагался вертикально и можно было коснуться металла его концом. Как только при касании к металлу появляется дуга, необходимо начинать двигать рабочий инструмент, иначе произойдет его залипание.

Если произошло залипание электрода при сварке, он начинает сильно нагреваться. Чтобы исправить эту ошибку, техника сварки предполагает следующее. Надо изменить положение электрода, для чего он наклоняется и отламывается от точки прилипания. После указанного действия, на конце может образоваться козырек и дальнейшая работа будет затруднена. Поэтому если появился козырек, его необходимо сбить. Для этого достаточно ударить рабочим инструментом по твердой горизонтальной поверхности.

Использование указанного способа установки электрода при сварке требует от сварщика определенного опыта работы, поэтому применять его начинающему сварщику не рекомендуется.

Вернуться к оглавлению

Зажигаем дугу способом чирканья

Этот вариант более распространенный и по способу своего исполнения похож на то, как вы зажигаете спичку о спичечный коробок.

Данный способ считается более простым и поэтому подходит для начинающего сварщика. Касание проводится за короткое время, а обратно движется уже зажженный инструмент. Все выполняется за одно плавное движение, направление которого не изменяется его. В предыдущем способе зажигания процесс делился на 2 этапа, при которых рабочий инструмент двигался в разных направлениях.

Недостатком данного способа является то, что часто зажечь дугу необходимо в труднодоступном месте. То есть инструменту нельзя придать правильное положение для выполнения чирканья, надо зажигать дугу только касанием.

Вернуться к оглавлению

Возможные ошибки, которые не дают зажечь дугу

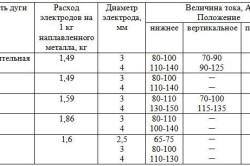

Таблица характеристик элктрода.

Бывает, что зажечь дугу становится очень сложно. Это зависит не только от того, какое положение инструмента во время работы вы примите, есть и другие причины.

Причины, по которым не получается зажечь дугу:

- Плохой контакт «массы». Надо проверить правильно ли вы ее установили.

- Наличие на металле краски не дает возможности зажечь дугу. Если слой краски небольшой, то его можно пробить путем резкого удара. После образования дуги будет создаваться высокая температура, краска начнет выгорать и уже не будет помехой. Лучше очистить от краски место шва, так вам будет работать намного проще.