Применение роботов в сварочной технологии

Роботы могут использоваться для следующих видов сварки: сварки MIG/MAG, сварки WIG, плазменной резки, гибридно-лазерной сварки, сварки сопротивлением и точечной сварки. Возможность использования одного робота для всех видов сварки. Возможность использования нескольких роботов на одном рабочем месте и от одного шкафа управления. Применение роботов позволяет проводить процесс сварки в тесных пространствах.

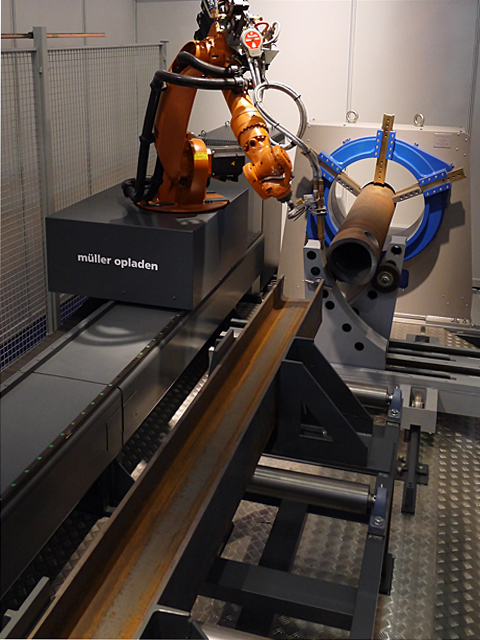

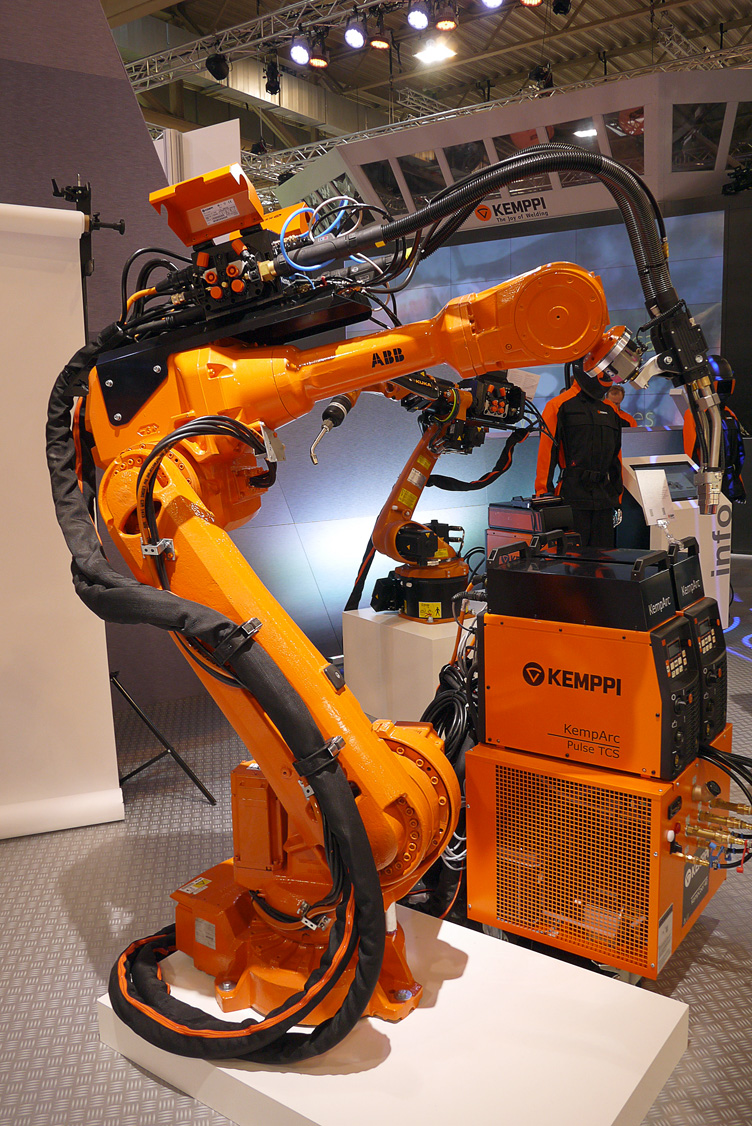

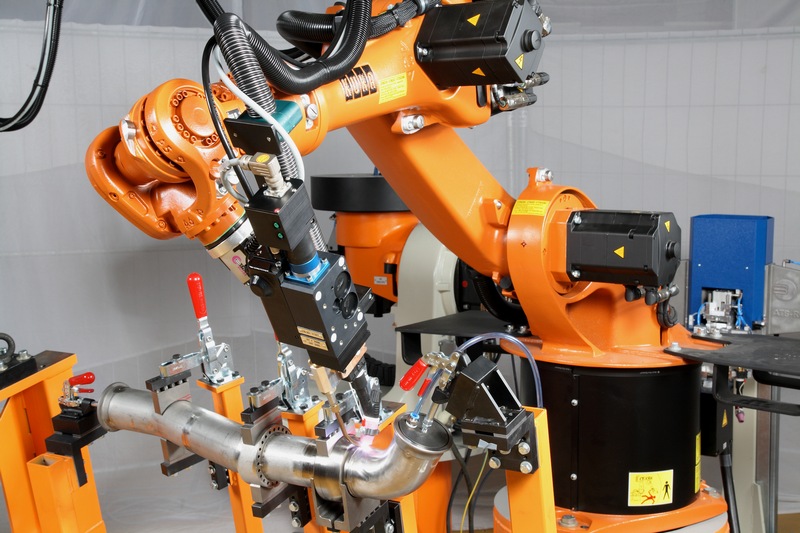

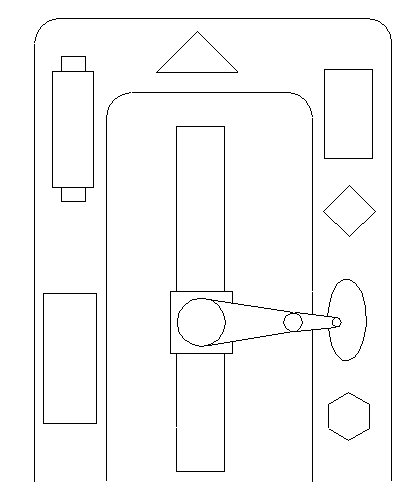

Рисунок 81 – Внешний вид сварочного робота

Преимущества использования роботов:

Высокая скорость перемещения и позиционирования;

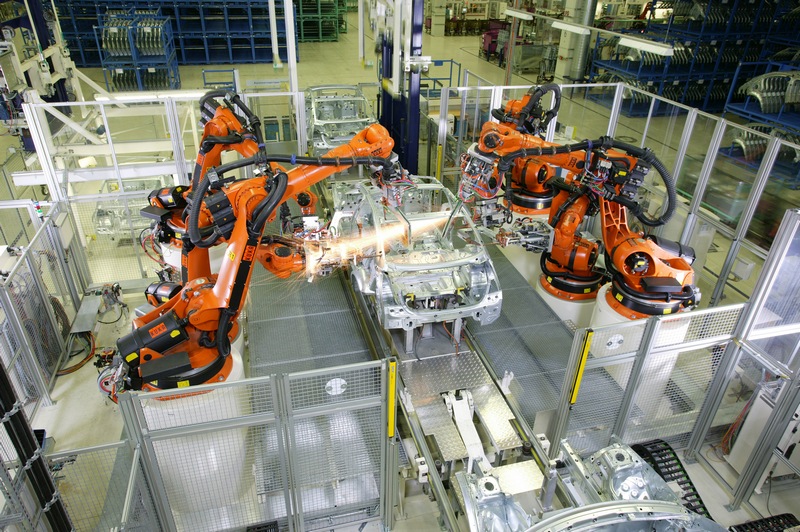

Легко монтируются на стены и потолок, идеальны для использования на конвейерах при производстве автомобилей;

Идеальны для сварки и резки в затесненных условиях и для работы с крупногабаритными заготовками;

Пригодны для сварки MIG/MAG, сварки WIG, плазменной резки, гибридно-лазерной сварки, сварки сопротивлением и точечной сварки.

Промышленный робот - манипулятор автоматического действия, оснащенный системой цифрового программного управления. В нем совмещаются большая гибкость исполнительных органов, обладающих обычной для манипуляторов высокой подвижностью, и легкость переналадки их двигательных функций. Роботы предназначены для выполнения разнообразных работ при минимальном участии человека в акте управления. Они являются универсальными автоматами, в состав которых входят три основных функциональных узла: рабочие органы - «руки», вычислительная машина, управляющая ими, и устройства сбора информации о среде, сообщающие роботу способность адаптации к ней.

Робототехнологический комплекс для сварки (рисунок 45) состоит из манипуляционной системы, сварочного оборудования, устройства управления и измерительных устройств системы геометрической и технологической адаптации. Манипуляционная система в свою очередь состоит из манипулятора для сварочного инструмента (сварочной горелки) и манипулятора для свариваемого изделия. В составе одного робототехнологического комплекса может быть несколько манипуляторов для инструмента и (или) изделия. Измерительные устройства системы адаптации могут быть неподвижны относительно горелки или изделия либо перемещаться дополнительными звеньями манипуляционной системы.

Рисунок 82 – Состав робототехнологического комплекса для сварки

Распределение функций между манипулятором инструмента и манипулятором изделия зависит от способа осуществления относительного перемещения сварочного инструмента и изделия, который определяется способом сварки, размерами и массой изделия, формой и расположением сварных швов, организацией сварочных операций и всего производственного процесса.

Возможны следующие способы осуществления относительного перемещения сварочного инструмента и изделия манипуляционной системой робота:

· изделие не меняет своей ориентации в пространстве в течение всей операции (остается неподвижным или равномерно перемещается на конвейере), а сварочный инструмент выполняет все перемещения, необходимые для сварки. Данный способ используют, когда все швы доступны для манипулятора (манипуляторов) инструмента или когда переориентация изделия затруднена (например, при точечной контактной сварке кузовов легковых автомобилей);

· изделие периодически меняет свою ориентацию в пространстве с помощью манипулятора изделия, выполненного в виде кантователя или позиционера, но во время отдельных сварочных переходов остается неподвижным, а сварочный инструмент выполняет все перемещения, необходимые для сварки (с учетом смещений изделия при его переориентации). Этот способ используют, когда необходима и достаточна периодическая переориентация изделия; в настоящее время наиболее распространен при роботизации операций дуговой сварки;

· изделие и сварочный инструмент непрерывно находятся в движении, обеспечивая перемещение сварочного инструмента вдоль линии соединения с одновременным поддержанием зоны сварки во всех точках шва, в заданном (например, нижнем) положении. Способ требует контурного взаимно согласованного управления звеньями, как манипулятора инструмента, так и манипулятора изделия, т.е. наиболее сложной системы управления. Способ оптимален для дуговой сварки изделий малых и средних габаритных размеров со швами сложной формы, так как позволяет проводить сварку всех участков в оптимальном (например, нижнем) положении, когда допускаются наиболее интенсивные режимы сварки при обеспечении наилучших условий формирования сварного шва;

· изделие выполняет все перемещения, необходимые для сварки, а сварочный инструмент закреплен неподвижно. В общем случае этот способ требует применения манипулятора изделия с 5 – 6 степенями подвижности, т.е. использовать промышленный робот в качестве манипулятора изделия. Ограничение данного способа - грузоподъемность современных роботов. Такой способ применим при дуговой сварке достаточно жестких конструкций компактной формы, не требующих при сварке крепления в сложных и тяжелых сборочно-сварочных приспособлениях. При этом дуговую сварку выполняют с помощью стационарно закрепленного сварочного аппарата, а точечную контактную - с помощью стационарной точечной машины или неподвижно установленных сварочных клещей. Достоинство рассматриваемого способа - один и тот же промышленный робот выполняет как загрузочно-разгрузочные операции, так и сварочные и вспомогательные перемещения.

Идеальный интеллектуальный сварочный робототехнологический комплекс по предъявлении ему конструкции, подлежащей сварке (в пределах определенного класса конструкций), должен без участия человека выбрать последовательность наложения швов и выработать программу необходимых относительных перемещений сварочного инструмента и изделия, а также изменения параметров процесса сварки с учетом реального положения в рабочей зоне каждого экземпляра изделия и фактических геометрических параметров соединения (зазора, сечения разделки и т.д.), подготовленного под сварку. Однако доступные в настоящее время для потребителей сварочные робототехнологические комплексы не могут выбирать последовательности сварки и требуют детального задания программы работы. Только некоторые модели роботов могут решать частные, наиболее простые задачи адаптации (т.е. корректировки программы перемещений и программы изменения параметров режима для компенсации случайных отклонений линии сопряжения свариваемых элементов и геометрических параметров соединения, подготовленного под сварку, от программных значений). Все это значительно сужает область применения роботов для дуговой сварки.

Несовершенство системы адаптации (и, прежде всего, той ее части, которая должна воспринимать информацию об изделии) в современных робототехнологических комплексах компенсируется участием человека (оператора) в создании детальной программы сварки. Но и в таких упрощенных робототехнологических комплексах необходимо применять весьма сложные технические средства с разветвленной системой получения информации о текущем состоянии всех элементов составных частей робототехнологического комплекса и развитой системой управления комплексом.

В последние годы многие успешные предприятия металлообработки, заинтересованные в выпуске качественной продукции, регулярно проводят мероприятия, направленные на эффективную модернизацию своего производства. Один из важных этапов этого процесса - использование сварочного робота, чтобы заменить человеческий труд.

Ручная электродуговая сварка представляет собой весьма сложный и ответственный процесс, для выполнения которого от человека требуются особые знания и большой опыт работы. Работа сварщика тяжелая и монотонная, и на качество её выполнения большое влияние оказывает так называемый человеческий фактор.

Развитие современной робототехники позволило снять влияние этого параметра, ведь робот для сварки в комплекте с профессиональным сварочным оборудованием не только не уступает любому опытному сварщику, но и превосходит его результаты труда. Каковы же конкретные преимущества современных роботов для сварки перед человеком?

1. Широкие возможности настройки

У каждой рабочей программы сварочного робота имеется ряд определённых параметров, соответствующих требованиям к сварке тех или иных изделий. Таким образом, можно настроить робота под конкретную толщину детали, вид и длину сварного шва, расположение шва в пространстве и другие особенности сварки.

Вот некоторые параметры роботизированной сварки, которые можно модифицировать в процессе работы:

- Определение последовательности выполнения сварки

- Время подачи защитного газа до начала и после окончания сварки

- Данные для автоматического высвобождения проволоки при приварке

- Скорость подачи и оттягивания проволоки

- Данные для корректировки геометрии шва.

2. Универсальность и быстрая перестройка

Сварочный робот - это современный механизм, отличающийся универсальностью действий, а также высокой скоростью перехода на выполнение новых операций. В отличие от специализированного оборудования, способного выполнять лишь ту задачу, для которой оно было спроектировано, робот легко переключается с одной работы на другую и даже способен выполнять некоторые процессы одновременно.

Роботы могут использоваться для сварки как компактных деталей, так и тяжеловесных заготовок абсолютно любой конструкции. Например, в этом видео робот приваривает рёбра жёсткости к двутавровой балке:

Возможность быстрой перестройки с одного типа работ на другие - то, что существенно отличает робота для сварки не только от специализированного оборудования, но и от сварщика-человека.

Принципиальное различие между роботизированными технологиями и обычными, традиционными средствами - в том, что роботы всегда имеют многоцелевое назначение, легко перестраиваясь на выполнение разнообразных операций, в том числе и при возникновении нестандартных ситуаций.

Знаете ли вы? Каждый год доля сварочных работ, выполняемых роботами, неуклонно растёт. Скажем, в Европе число сварочных роботов на заводах и фабриках ежегодно увеличивается на 10%.

3. Безопасность

Роботизированные комплексы всегда огорожены для того, чтобы предупредить возможность получения травмы. На предприятиях принимаются все меры, чтобы в течение эксплуатации робота несанкционированный персонал не находился в пределах его рабочей зоны.

Обычная форма защиты - высокий забор - дополняется защитными лучами, пересечение с которыми автоматически остановит робот манипулятор. Кроме того, дополнительную безопасность обеспечивают и кнопки аварийной остановки.

4. Точность выполнения работ

Точечная сварка роботом - уже давно признанный метод, ведь требуемая точность позиционирования по этой технологии составляет всего 1 мм, что было доступно уже первому поколению роботов. При дуговой сварке требуются значительно более жёсткие допуски, по сравнению с контактной, ведь изменение в положении дуги не должно быть выше 0,5 мм.

Высокая точность сварки роботом обеспечивается безошибочными колебательными движениями горелки, однако для того, чтобы добиться идеальной повторяемости при использовании робота на производстве, необходимо выполнение ряда требований:

- Обеспечение высокой точности позиционирования всех сварочных узлов

- Обеспечение стабильности соединений сварных швов

- Использование сварочных материалов только наивысшего качества.

Экономическая оправданность роботов для сварки, или когда стоит роботизировать производство

Все эти преимущества сварочных роботов, безусловно, важны, но нельзя забывать и о том, что промышленные роботы - это всегда большие расходы, которые могут не оправдаться, если ваше предприятие не будет соответствовать такой технике.

В стоимостном выражении, сварочный робот для электродуговой сварки экономически обоснован при производстве не менее 1000 единиц продукции в год. Для более мелких объёмов производства программирование робота и производственных приспособлений вряд ли будет доходным.

Наиболее значимые преимущества, а также некоторые недостатки роботов для сварки обобщены в следующей таблице:

|

Преимущества |

Недостатки |

|

Увеличенная производительность и скорость сварки (фактор времени дуги достигает 60-80%) |

Значительная потребность в обучении персонала, программирующего и обслуживающего робота |

|

Уменьшение числа рабочих мест (один оператор робота вместо 2-4 сварщиков) |

Жёсткие допуски на сборку и позиционирование |

|

Более предсказуемое и высокое качество сварки |

Необходимость реконструкции процесса подготовки деталей под сварку |

|

Улучшение условий труда (оператору не нужно стоять в непосредственной близости от дуги) |

|

|

Благотворное влияние на общую эффективность производства |

Если вы хотите подробней ознакомиться с тем, как происходит сварка роботом, предлагаем посмотреть видеоролик о роботизированной сварке (приварка крепежа):

Уже долгое время мы разрабатываем проекты на основе промышленных роботов KUKA по автоматизации любых производственных процессов — сварка, фрезеровка, резка, покраска, сборка, паллетирование и пр.

С моделями роботов вы можете ознакомиться в нашем каталоге по ссылке ,

а получить подробную информацию и разработку проекта можно, связавшись с нашими специалистами

по телефонам +7 (495 )787-49-12, 8-800-500-49-12

Так же Вы можете связаться напрямую с интересующим Вас специалистом, посмотрев его контакты в разделе « Наши сотрудники» по

Будем рады ответить на все возникшие вопросы!

Июнь 21, 2017

Сварочные роботы

Совершенствование производственных процессов, особенно в условиях конвейерной сборки, требует быстрого и качественного исполнения однообразных операций. Человек не всегда в состоянии обеспечить скорость и качество работ, поэтому внедряется современная техника, которая выполняет многочисленные операции с заданными параметрами точности. Сложное оборудование с программируемыми операциями применяется во многих отраслях промышленности, где требуется поточное соединение деталей с высокой прочностью. Такие сварочные роботы широко используются в автомобилестроении и других видах конвейерной сборки.

Изобретение роботов для серийного производства позволило увеличить скорость однотипных соединений без потери качества шва. Экономический эффект достигается за счёт большого количества операций и дозированной подачи сварочных материалов в зону действия дуги. Необходимо точное позиционирование деталей и их равномерное движение, а также средства программирования, которые обеспечивают точность и непрерывность процесса работ. При соблюдении этих условий, сварочные роботы заменяют несколько профессиональных сварщиков и не требуют отдыха и частого ухода. Для обученных специалистов настройка такой техники не нуждается в значительных временных затратах.

Человеческие возможности ограничены физической усталостью и физиологическими потребностями тогда, как роботизированная техника не имеет таких недостатков и способна длительное время работать без остановок на техническое обслуживание.

Роботы для сварочных работ обладают следующими преимуществами:

- безопасные условия труда, поскольку человек не находится в зоне действия сварочной дуги;

- большое количество программных установок и быстрая перенастройка при смене режима работы;

- универсальность и точность выполнения шва без риска потери качества;

- высокий экономический эффект при выполнении большого количества операций;

- рост производительности труда с предсказуемым результатом и отсутствие необходимости частого контроля качества.

Как и у каждого метода у робототехники существует и ряд недостатков, к которым можно отнести дороговизну и доступность только в условиях конвейерного производства. Кроме того, обучение персонала занимает немалую часть расходных средств на производственные нужды, а профилактика робототехники также требует определённого времени.

Важно отметить, что факт отсутствия брака и хорошее качество возможны лишь при точном позиционировании заготовок и при надлежащей настройке манипуляторов сварочного робота.

Для промышленного роста применение роботизированной техники является совершенно необходимой, поскольку достичь реального прогресса человеческим трудом не представляется возможным. Кроме того, существуют режимы сварки, где активные среды и продукты деятельности могут нанести прямой вред здоровью сварщика и производятся в изолированном рабочем пространстве. Оператор настраивает оборудование и запускает производственный цикл и к рабочей зоне доступа не имеет и поэтому отсутствует риск для его здоровья и воздействия светового эффекта дуги короткого замыкания.

Виды роботизированных сварочных автоматов

Этот вид промышленного оборудования чрезвычайно востребован в наше время, поскольку позволяет решить целый ряд задач, стоящих перед производителями продукции с поточным производством деталей. Аппаратура подобного класса оснащена контроллерами процессов с проверенными временем схемотехническими решениями, которые обеспечивают бесперебойную и качественную сварку деталей и целых сборочных узлов. При этом точность позиционирования достигает показателей до 0,08 мм, а значительный вылет манипулятора до 2000 мм позволяет сваривать довольно габаритные детали.

Специализированные программные средства дают возможность быстрой перенастройки производственного процесса и поддерживают много осевое вращение манипулятора. К наиболее популярным моделям сварочных роботов можно отнести следующие устройства:

- относительно недорогие сварочные роботы Fanuc AM-0iA производства Японии;

- доступный немецкий сварочный робот Kuka KR5;

- роботизированный сварочный агрегат Panasonic TA1400G2;

- оборудование OTC (Almega AII-B4);

- аппаратуру Motoman EA 1400N.

Программное обеспечение этих агрегатов позволяет перенастраивать их в режим плазменной резки по заданной траектории с предварительной разметкой и снятием фасок, а также осуществлять зачистку стыков и другие подготовительные операции. В комплект оборудования, кроме блока управления, входят устройства позиционирования и точной фиксации заготовок, а также необходимого вращения на разных этапах сварочных работ. Из производственного процесса в большой степени исключается человеческий фактор и соответственно риск для здоровья сварщика. Многофункциональность роботов позволяет осуществлять точечную, электродуговую и аргонодуговую сварку как в активных и инертных средах, так и под флюсом.

Важно, что использование роботизированной техники гарантирует исключительную точность и качество работ при минимальных затратах на обучение специалиста оператора, закупку оборудования и комплектующих изделий.

В состав высокотехнологичных сварочных роботов входит манипулятор способный поднимать детали весом от 3 до 20 кг и шести осевым вращением, контроллер с пультом управления и сварочный источник. В комплект поставки входит программное обеспечение, рассчитанное на заказанный тип сварки и размер заготовок, а также набор горелок, соединительных кабелей и шлангов. Кроме того, производители гарантируют поставку обучающих курсов для сварки и программирования рабочего процесса.

Подводим итог

Мы совершили краткий обзор возможностей сварочных роботов, которые используются в промышленном производстве больших партий изделий различного назначения. Применение таких агрегатов, как Kuka, Fanuc или подобного им оборудования намного поднимает производительность, и улучшает качество сварочных работ.

В современном машиностроении, например, в судостроении, тяжелом транспортном машиностроении и др. технологические операции сварки, в частности дуговой, контактной, относятся к одним из наиболее распространенных.

Автоматизация процесса сварки позволяет исключить тяжелый и вредный труд сварщиков, повысить эффективность производства и качество сварных изделий.

Существующие автоматы для дуговой сварки предназначены для сварки изделий сравнительно ограниченного типа швов, главным образом с протяженными прямолинейными и кольцевыми швами, выполняемыми в нижнем положении. Применение сварочных автоматов в условиях серийного и мелкосерийного производства экономически нецелесообразно, а иногда невозможно из-за неизбежных частных переналадок сложного оборудования. В то же время основная масса сварных конструкций имеет швы произвольно ориентированные в пространстве, со сложной траекторией.

Промышленные роботы позволяют расширить диапазон границы автоматизации процесса сварки. Многозвенная кинематика руки робота обеспечивает возможность перемещения закрепленной на ней сварочной головки по сложным пространственным траекториям.

Сварочный робототехнический комплекс (РТК) включает, как правило, автоматический манипулятор горелки, систему управления, позиционер (манипулятор изделия) и сварочное оборудование (сварочную головку с источником питания), сопряженное с системой управления РТК.

Промышленные сварочные роботы для дуговой сварки имеют различное конструктивное исполнение, их манипуляторы обладают, как правило, пятью – шестью степенями подвижности, обеспечивающими все многообразие подвижности горелки.

Различают региональные (переносные) движения робота, служащие для перемещения горелки вдоль линии свариваемого шва и ориентирующие движения – для обеспечения положения горелки относительно линии разделки свариваемых деталей.

В настоящее время существуют роботы портального типа и антропоморфного типа.

Роботы портальной конструкции работают в декартовой системе координат, при этом движения трех основных степеней подвижности по осям X, Y, Z – поступательные, и два ориентирующих движения – поворот и наклон горелки – вращательные. Примером такой компоновки могут служить роботы серии PW японской фирмы Шин Мейва, болгарский робот РБ-251 и т.д.

Роботы портальной конструкции предназначены для сварки крупногабаритных изделий протяженными швами, например корпусов, каркасов, крупных рамных конструкций и т.д. Они хорошо встраиваются в роботизированные линии и участки, однако занимают значительные производственные площади, кроме того, время холостых движений этих роботов относительно велико, вследствие больших диапазонов перемещения. Это делает неэффективным применение их для сварки мелких узлов с большим количеством коротких швов, расположенных в различных пространственных положениях.

Сварочные роботы антропоморфного типа имеют все степени подвижности вращательные. К ним относятся: роботы типа «Мистер Арос» японской фирмы Хитачи, Кика RB-760 (ФРГ), ASEA IRB-6 (Швеция), ТУР-10, РМ-0,1, созданы еще в СССР. Эти роботы отличаются высокими скоростями холостых перемещений (800–1000 мм/с) с расположением манипуляторов изделия с одной или двух сторон.

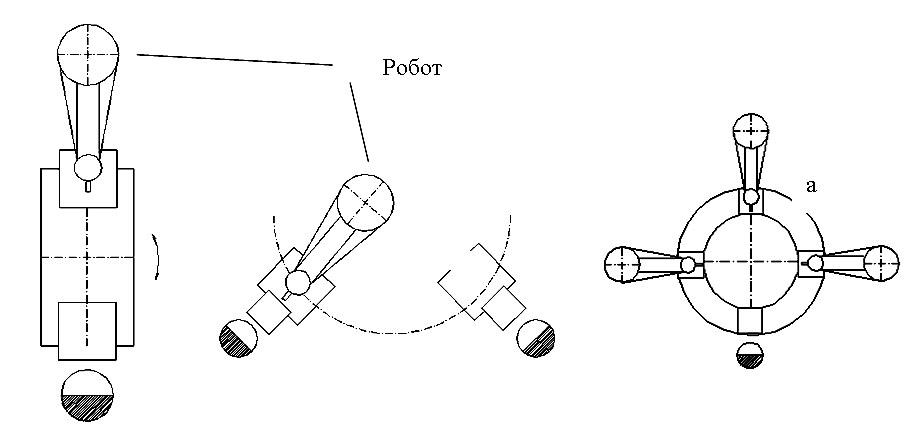

Рис. 4.1. Схемы РБК: а – с манипуляторами изделий, расположенных в линию; б – по обе стороны манипулятора сварочного инструмента

Однако РБК в этом случае занимает большую площадь и коэффициент использования манипуляторов невысок.

Манипуляторы изделия обеспечивают как бы дополнительными степенями подвижности робота, работают с ним по единой программе, управление или осуществляется от системы управления робота.

Технологическая оснастка для сборки и фиксации свариваемых изделий может находиться на позиционере постоянно, в этом случае для совмещения времени загрузки-разгрузки свариваемых изделий и сварки их роботом применяются двух и более позиционные поворотные столы (рис. 4.2а) или два отдельных манипулятора изделия, работающего с одним роботом (рис. 4.2б).

Это позволяет более полно использовать робот. В то время как на одной позиции осуществляется сварка, на другой оператор осуществляет разгрузку-загрузку.

Если время загрузки-разгрузки намного меньше времени сварки, то один оператор сможет обслуживать два, три и более робота (рис. 4.2в). Они обладают хорошими манипуляционными возможностями, занимают относительно небольшие площади.

Рис. 4.2. Позиционные поворотные столы

Для обеспечения сварки в удобном (нижнем) положении и доступа ко всем швам изделия сварочные роботы обычно оснащаются манипуляторами изделия (позиционерами). Возможно несколько схем относительно перемещения сварочного инструмента и изделия:

Изделие остается неподвижным или равномерно перемещается на конвейере, а сварочный инструмент осуществляет все необходимые перемещения. Применяется, когда все швы доступны для манипулятора инструмента или когда габаритное изделие трудно переориентировать, например, при контактной точечной сварке кузовов автомобилей.

Изделие периодически меняет свою ориентацию с помощью манипулятора изделия, но во время сварки остается неподвижным, а сварочный инструмент выполняет все перемещения, необходимые для сварки.

Изделие и сварочный инструмент непрерывно находятся в движении, необходимом для сварки, с учетом смещений изделия при его переориентации (распространено при дуговой сварке).

Изделие выполняет все перемещения, необходимые для сварки, а сварочный инструмент закреплен неподвижно. Манипулятор изделия – робот (например, при контактной сварке стационарными машинами).

Для повышения эффективности использования роботов, улучшения их технического обслуживания целесообразно их группировать в роботизированные технологические участки линии, а в будущем – в гибкие производственные системы изготовления сварных конструкций.

Сварочные роботы выполняют основную технологическую операцию, и поэтому любая ошибка в программе, неточность следования по заданной траектории, нарушение режимов и скорости сварки приводят к браку. Погрешность отработки траектории у современного ПР дуговой сварки составляет ± (0,2–0,5) мм, а отклонение от заданной скорости не превышает ± (5–8) %.

Подобные жесткие требования вызывают необходимость аттестации манипуляторов сварочных роботов. Точность аттестации влияет на точность выполнения движения горелки при работе робота.

Система управления роботов строится на основе микро-ЭВМ. Реализуя программное обеспечение, ЭВМ рассчитывает траекторию движения горелки, вырабатывает сигналы на выполнение тех или иных команд и управляет движением робота с учетом параметра конкретного манипулятора. Кроме того, программное обеспечение выполняет также функции диалога оператора с роботом, аварийно-диагностические функции по отслеживанию состояния оборудования.

Каждый раз перед сваркой изделий нового типа оператор должен запрограммировать работу робота, т.е. обучить робота по конкретному изделию. Управляя движением робота от дистанционного пульта обучения, оператор последовательно подводит сварочную головку к заранее намеченным опорным точкам на свариваемом изделии и заносит в систему управления их координаты нажатием кнопки «Память» указывая характер траектории между ними (прямая дуга). Если на пути между соседними свариваемыми точками оказывается препятствие, например элементы зажимного приспособления, то в память робота вводят координаты дополнительных точек, определяющих траекторию движения инструмента в обход препятствия на холостом ходу. В общем случае реальная траектория может представлять собой любую пространственную кривую, и задача оператора – выбрать положение опорных точек таким образом, чтобы реальная траектория не отличалась от планируемой на значение, превышающее заданную погрешность. В качестве геометрических признаков траектории в большинстве систем используют классические признаки задания прямой или дуги окружности. Для программирования отрезка прямой необходимо записать две опорные точки, дуги – три, полной окружности – четыре опорные точки. Тогда опорные точки планируемой траектории будут являться точками сопряжения отрезков прямых и дуг окружностей.

Одновременно в память системы заносится технологическая информация о режимах работы сварочного оборудования.

Выполнение

программы начинается после того, как

собираемый или свариваемый узел займет

требуемое исходное положение, и сигнал

об этом поступит в запоминающее

устройство. По каждой степени подвижности

перемещение задается гидроцилиндром.

Каждый гидроцилиндр имеет детектор

(лат. открыватель) положения, связанный

с запоминающим устройством. Орган

сравнения, в который поступают сигналы

команд и сигналы детекторов положения,

по значению их разности управляет

перемещением штоков гидроцилиндров,

пока рабочий орган не займет положения,

заданного программой. Затем дается

сигнал на включение инструмента.

Окончание сварочной операции служит,

в свою очередь, сигналом для дальнейшего

движения инструмента к месту выполнения

следующей операции. Существенным

достоинством робота является возможность

быстрой смены программ, хранящихся в

памяти машины. В руке робота могут быть

закреплены клещи для контактной сварки,

резки, сварочная головка для дуговой

сварки, захватное устройство. При

контактной сварке возникают большие

операционные нагрузки из-за значительной

массы сварочных клещей, перемещаемых

с большими скоростями. При работе робота

дуговой сварки условия облегчаются

сравнительно малой массой сварочной

головки

(3–5 кг) и плавным режимом

движения (V св

3–50

мм/с). В то же время используемая при

контактной сварке относительно простая

позиционная система управления не может

обеспечить перемещение инструмента по

непрерывной траектории с заданной

скоростью движения, т.е. оказывается

непригодной для дуговой сварки, тепловой

резки и т.д.

3–50

мм/с). В то же время используемая при

контактной сварке относительно простая

позиционная система управления не может

обеспечить перемещение инструмента по

непрерывной траектории с заданной

скоростью движения, т.е. оказывается

непригодной для дуговой сварки, тепловой

резки и т.д.

Нужно иметь в виду, что робот может обеспечить стабильно высокое качество выполнения соединений только при отсутствии существенных отклонений размеров и формы свариваемых элементов. Поскольку такие отклонения все же неизбежны, то наличие жесткой программы является существенным недостатком роботов первого поколения. Предполагается, что роботы второго поколения будут оборудованы системами обратной связи, с помощью которых рабочая программа будет автоматически корректироваться при изменении положения изделия. В то же время роботы первого поколения – более дешевые и простые – будут находить широкое применение.

Использование промышленных роботов позволяет решать вопросы автоматизации контактной точечной, дуговой точечной, дуговой, электронно-лучевой сварки. Применение роботов возможно в виде автономных роботизированных технологических рабочих мест, участков, линий, цехов.

Существенный эффект может быть получен лишь при концентрации применения роботов, объединенных в роботизированные участки. На нем выполняются следующие операции: накопление и хранение комплекта заготовок, выдач этих комплектов на освободившееся рабочее место, автоматического ввода программы работы оборудования, механизация и автоматизация сборки конструкций под сварку (установка, зажим и удержание заготовок в процессе сварки, выгрузка сварного изделия на следующую операцию – контроль, термообработку, механическую обработку, покрытие и т.д.).

В настоящее время разработаны типовые планировки частично автоматизированных производственных участков с использованием роботов для дуговой сварки. В состав участка входят роботы РБ-251, манипуляторы изделия, стеллажный склад, шкафы управления склада, автоматический кран – штабелёр, обслуживающий склад, манипуляторы сбалансированные, пульты управления роботизированными рабочими местами.

Основными параметрами поточных линий, определяющих меру ритмичности и непрерывности их работы, являются ритм потока, выпуска и общая продолжительность производственного цикла.

Ритм потока или производительность линии – это количество продукции, выпускаемой в единицу времени. Такт выпуска – интервал времени, через который производится выпуск изделия.

Примером может служить поточная линия У950 изготовления канистр, которая имеет следующие рабочие позиции:

1 – приварки горловины;

2 – сборки и прихватки полукорпусов;

3 – сварки корпусов по периметру;

4 – приварки ручки;

5 – контроль на герметичность.

Для соединения половин корпуса по периметру применяется шовная электрическая контактная сварка, а для сварки остальных элементов канистры используется полуавтоматическая сварка в защитном газе.

Автоматическая сварка чаще всего организуется с применением промышленных роботов, интегрированных в соответствующую технологическую систему.

Промышленные роботы - машины предназначенные для выполнения программно заданных траекторий. Сварочный робот полноценно оснащается для реализации всех основных технологий: электрическая дуговая, точечная контактная, плазменная резка и пр. В стандартном подходе промышленный робот удерживает инструмент, который пропускает ток через две соединяемые металлические детали, робот выполняет траекторию в которой кроме линейных перемещений программно заложены значения колебательных движений, необходимых для формирования шва.

Во время роботизированной сварки робот перемещает сварочный пистолет по заданной траектории, контролируя технологические параметры и реагируя на их изменения, двигаясь с очень высокой точностью, стабильной (оптимальной) скоростью.

Дополнительными элементами робототехнических являются позиционеры, задающие вращательное движение для заготовки, позволяющие совершать роботизированную сварку с помощью продольных перемещений, увеличивающих рабочую зону робота и позволяющие организовать несколько сварочных постов используя одного робота либо производить сварку крупногабаритных деталей и конструкций.

Так же в состав робототехнических систем могут входить несколько роботов, работающих синхронно. При этом они могут служить позиционерами т.е. производить манипуляции с заготовками или основным технологическим оборудованием т.е. выполнять сварку.

Наибольшее распространение современные промышленные сварочные роботы получили в автомобилестроении. Это не удивительно, ведь изготовление кузовов требует высокого качества и производительности. Но применение сварки роботом целесообразно не только на автоконцернах. Везде, где предприятию необходимо повысить производительность и качество, при этом оптимизировать свою зависимость от квалифицированных рабочих требуется или в ближайшей перспективе потребуется внедрение сварочных РТК. Тем более, что современные роботы стали доступны для российских покупателей по стоимости и упрощенному интерфейсу.