Сварочный ток выбирается в зависимости от. Ручная электродуговая сварка. Параметры режима сварки и их выбор

Режимы ручной сварки. Для получения качественного сварного шва нужно правильно выбрать режим сварки, определяемый диаметром электрода, величиной сварочного тока и длиной дуги.

Диаметр электрода выбирают в зависимости от толщины металла и типа сварного соединения. При этом можно руководствоваться ориентировочно следующими данными:

Несколько форм стыковых соединений показаны на рисунке 7. Рисунок 7 - стыковые соединения в плоском положении. Для сварки пластин для сварки следует использовать сварные швы. Движение электрода такое же, как и при изготовлении сварного шва. Первый шарик наносится для уплотнения пространства между двумя пластинами и сваривания корня сустава. Этот шарик или слой металла шва необходимо тщательно очистить, чтобы удалить весь шлак и грязь перед нанесением второго слоя металла.

При изготовлении многопроходных сварных швов, как показано на рисунке 7-18, второй, третий и четвертый слои металла сварного шва выполнены с ткацким движением электрода. Перед нанесением дополнительных шариков очистите каждый слой металла. Вы можете использовать одно из плетения, показанное на рисунке 7-19, в зависимости от типа соединения и размера электрода.

Величина сварочного тока зависит от толщины свариваемого металла, типа соединения, скорости сварки, положения шва в пространстве, толщины и вида покрытия электрода, его диаметра. Практически величину сварочного тока при сварке электродами из малоуглеродистой стали можно определять по формуле

Величина сварочного тока влияет не только на глубину провара, но и на форму шва. При ширине шва, равной 3-4 диаметрам электрода, форма шва наиболее благоприятна.

Рисунок 7 - Стыковые швы с многопроходными шариками. Рисунок 7 - Движения плетения, используемые при ручной дуговой сварке. При движении плетения колебание или перемещение электрода равномерно из стороны в сторону, с небольшим колебанием в конце каждого колебания. Наклоните электрод от 5 до 15 градусов в направлении сварки, как при сварке шариков.

Когда движение плетения не выполняется должным образом, подрезка может произойти на стыке, как показано на рисунке 7. Чрезмерная скорость сварки также может вызвать подрезание и плохое слияние по краям шва. Рисунок 7 - Подрезка в стыковых сварных швах.

Длина дуги существенно влияет на качество шва: чем короче дуга, тем выше качество наплавленного металла. Длину дуги определяют по формуле

где d - диаметр электрода, мм.

Обычно сварку ведут при токах свыше 50 А. При величине сварочного тока более 100 А напряжение горения дуги зависит только от длины дуги и определяется по формуле

Подготовьте края пластин так же, как требуется для сварки без опорных полос. Защитная полоса выступает в качестве подушки для корневого прохода. Заполните соединение, сварив дополнительные слои металла. После того, как вы завершите соединение, защитная полоска может быть «вымыта» или отрезана резаком.

Рисунок 7 - Использование опорных полос в стыковых стыках. Когда указано, поместите уплотнительный шарик вдоль корня сустава. Имейте в виду, что во многих случаях не всегда можно использовать защитную полоску; поэтому сварщик должен иметь возможность запускать корневой проход и получать хорошее проникновение без образования сосульков.

где α - коэффициент, характеризующий падение напряжения на электродах (при стальных электродах α = 10/12, при угольных α = 35/38; β - коэффициент, характеризующий падение напряжения на 1 мм длины столба дуги; β = 2,0-2,5.

Напряжение зажигания дуги для постоянного тока равно 40-60 В; для переменного 50-70 В.

Производительность сварки зависит от затрачиваемого времени и диаметра электрода. Полное время определяют по формуле

Вы обнаружите, что невозможно сварить все детали в плоском положении. Часто работа должна выполняться в горизонтальном положении. Горизонтальное положение имеет две основные формы, в зависимости от того, используется ли это с помощью канавки или сварного шва. В сварном канавке ось сварного шва находится в относительной горизонтальной плоскости, а поверхность сварного шва находится в вертикальной плоскости. В сварном шве сварки выполняется сварка на верхней стороне относительно горизонтальной поверхности и относительно вертикальной плоскости.

где t 0 - основное время горения дуги, ч; - коэффициент загрузки сварщика, равный 0,4-0,8 в зависимости от вида производства и характера выполняемой работы.

Основное время горения дуги можно определить по формуле

где Q - количество наплавленного металла, г; I - сварочный ток, A; H - коэффициент наплавки, т. е. количество электродного металла в граммах, наплавленное в течение I ч, приходящееся на 1 А сварочного тока с учетом марки электрода, потери металла на угар и разбрызгивание; для тонкообмазанных электродов H = 7-8 г/А×ч, а для толстообмазанных H = 10-12 г/А×ч и выше.

Рисунок 7 - Горизонтальный сварной шов. Неопытный сварщик обычно считает, что горизонтальное положение дуговой сварки затруднено, по крайней мере, до тех пор, пока он не проявит достаточную квалификацию в применении надлежащей техники. Основная трудность заключается в том, что в этом положении у вас нет «плеча» ранее нанесенного металла сварного шва для удержания расплавленного металла.

При горизонтальной сварке установите электрод так, чтобы он указывал вверх под углом 5-10 градусов в сочетании с углом перемещения 20 градусов. Используйте узкое ткацкое движение при укладке борта. Это ткацкое движение равномерно распределяет тепло, уменьшая склонность расплавленной лужи к провисанию. Вы должны использовать самую короткую длину дуги, и когда сила дуги подрезает пластину в верхней части борта, немного опустите держатель электрода, чтобы увеличить угол вверх.

Массу наплавляемого металла определяют по формуле

где P - коэффициент расплавления (8-14 г/А×ч); I - сварочный ток, А.

Скорость сварки

где L - длина шва, м.

Расход электродов (на угар, разбрызгивание и огарки) составляет до 25% всей массы электродов. Расход электроэнергии при ручной сварке на постоянном токе составляет 7-8 кВт×ч/кг, а на переменном - 3,5 кВт×ч/кг наплавленного металла.

Рисунок 7 - Горизонтальные углы сварки. По мере того, как вы перемещаетесь и выходите из кратера, при каждом возвращении вы будете немного расслабляться. Это удерживает кратер маленьким, и у борта меньше склонность к провисанию. Горизонтальная сварка может использоваться для большинства типов соединений. Наиболее распространенными типами суставов, на которых он используется, являются тройники, суставы внахлестку и стыковые соединения.

Край вертикальной пластины может быть приклеен к поверхности горизонтальной пластины, как показано на рисунке 7. Рисунок 7 - Сварной сварной шов, чтобы удерживать элементы соединения тройника. Для изготовления тройника используется скругленный сварной шов, и для обеспечения хорошего слияния с корнем и вдоль концов сварного шва требуется короткая дуга. Держите электрод под углом 45 градусов к двум пластинчатым поверхностям с наклоном приблизительно 15 градусов в направлении сварки.

Оборудование рабочего места для ручной сварки состоит из сварочного аппарата постоянного или переменного тока, сварочного стола, стеллажа, предохранительного щитка, электродержателя и различных сборочно-сварных приспособлений. Рабочий пост сварщика находится в изолированной кабине, снабженной приточно-вытяжной вентиляцией.

Рисунок 7 - Положение электрода и области сварки сварного шва на тройнике. Когда практично, сварные световые пластины с угловым сварным швом за один проход с небольшим или отсутствием плетения электрода. Для сварки более тяжелых пластин может потребоваться два или более проходов, в которых второй проход или слой выполнены с полукруглым движением плетения, как показано на рисунке 7. Чтобы обеспечить хорошее слияние и предотвращение подрезания, вы должны сделать небольшую паузу на конец каждого переплетения или колебания.

Рисунок 7 - Движение плетения для многопроходного сварного шва. Рисунок 7 - Порядок изготовления струнных шариков для тройника в тяжелой пластине. На длинных тройных соединениях используются прерывистое или ступенчато-прерывистое филе сварки, как показано на рисунке 7-29. Сварные швы этих типов предназначены для соединений, где не требуется высокая прочность сварного шва; однако короткие сварные швы расположены таким образом, что конечное соединение равно по прочности, чем у шва, имеющего сварной шов по всей длине одной стороны.

Техника ручной сварки. Дугу можно возбудить двумя способами: прикосновением торца электрода к свариваемому изделию с последующим его отводом на расстояние 3-4 мм; быстрым боковым движением электрода по направлению к свариваемому изделию с последующим отводом (подобно зажиганию спички). Прикосновение электрода к изделию должно быть кратковременным: иначе он приваривается к изделию.

Прерывистые сварные швы также имеют преимущество уменьшения деформации и искажения. Рисунок 7 - Прерывистые сварные швы. Рисунок 7 - Захват сварного шва. Процедура изготовления этого сварного шва аналогична процедуре, используемой для изготовления угловых швов в тройниках. Вы должны удерживать электрод так, чтобы он составлял угол около 30 градусов от вертикали и наклон на 15 градусов в направлении сварки. Положение электрода по отношению к пластинам показано на рисунке 7. Движение плетения такое же, как и для тройников, за исключением того, что пауза на краю верхней пластины достаточно длинная, чтобы обеспечить хорошее слияние без подреза.

Длина дуги значительно влияет на качество сварки. Короткая дуга горит устойчиво и обеспечивает получение высококачественного сварного шва, так как расплавленный металл быстро проходит воздушный промежуток и меньше окисляется и азотируется. Для правильного формирования шва при сварке плавящимся электродом его необходимо держать наклонно по отношению к поверхности свариваемого металла (под углом 15-20° от вертикали). Изменяя угол наклона электрода, можно регулировать глубину расплавления основного металла и влиять на скорость сварки и охлаждения наплавленного металла.

Рисунок 7 - Расположение электрода на коленном суставе. При изготовлении коленчатых суставов на пластинах разной толщины вы должны удерживать электрод так, чтобы он составлял угол от 20 до 30 градусов от вертикали. Будьте осторожны, чтобы не перегревать или не подрезать более тонкую кромку пластины.

Рисунок 7 - Наклонные соединения на пластинах разной толщины. Пластина, которая не скошена, находится на дне, а плоский край этой пластины обеспечивает полку для расплавленного металла, так что она не выходит из сустава. Часто оба края сгибаются до 60-градусного угла. Когда используется этот тип сустава, требуется больше навыков, потому что у вас нет удерживающей полки для удержания расплавленной лужи.

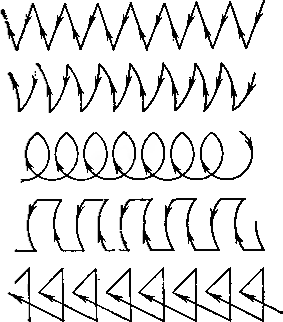

При сварке тонких листов накладывают шов в виде узкого валика (шириной 0,8-1,5 диаметра электрода). При сварке толстых листов применяют уширенные валики. При таких швах конец электрода совершает три движения: поступательное вдоль оси электрода, поступательное вдоль линии шва и поперечно-колебательные движения. Последние улучшают прогрев кромок шва, замедляют остывание ванны наплавленного металла, устраняют непровар и обеспечивают получение однородного шва. Схема различных колебательных движений конца электрода показана на рис. 1.

Рисунок 7 - Горизонтальное стыковое соединение. Количество проходов, необходимых для сустава, зависит от диаметра электрода и толщины металла. Когда требуется несколько проходов, поместите первый борт глубоко в корень сустава. Держатель электрода должен быть наклонен примерно на 5 градусов вниз. Очистите и удалите весь шлак перед нанесением каждого следующего шарика. Второй шарик должен быть размещен с держателем электрода, удерживаемым на 10 градусов вверх. Для третьего прохода удерживайте держатель электрода на 10-15 градусов вниз от горизонтали.

Рис. 1. Схема движения электрода при ручной электродуговой сварке

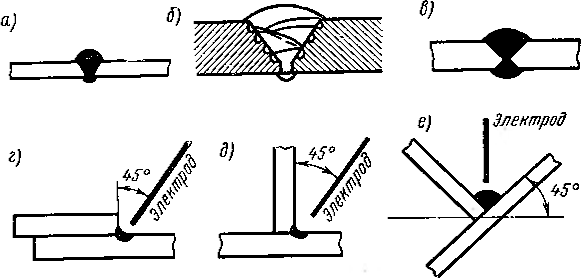

Сварку встык без разделки кромок (рис. 2, а) производят преимущественно сквозным проплавлением с одной стороны шва. В этих случаях рекомендуется применять подкладки (стальные, медные). Иногда, если возможно, шов подваривают узким валиком с обратной стороны.

Используйте небольшое движение ткачества и убедитесь, что каждый шарик проникает в основной металл. «Вертикальный сварной шов» определяется как сварной шов, который наносится на вертикальную поверхность или наклонный на 45 градусов или меньше. Устанавливающие конструкции, такие как здания, понтоны, резервуары и трубопроводы, требуют сварки в этом положении. Сварка на вертикальной поверхности намного сложнее, чем сварка в плоском или горизонтальном положении из-за силы тяжести. Гравитация тянет расплавленный металл вниз.

Чтобы противодействовать этой силе, вы должны использовать электроды быстрого замораживания или замерзания. Рисунок 7 - Позиции вертикальной сварной пластины. Вертикальная сварка выполняется в верхнем или нижнем положении. Термины, используемые для направления сварки, вертикальны или вертикальны вниз. Сварка в вертикальном положении подходит для сварки светового металла, потому что проникновение является мелким и уменьшает возможность прогорания металла. Более того, сварка в вертикальном направлении происходит быстрее, что очень важно для производственной работы.

При сварке встык шва с V-образной разделкой (рис. 2, б, дугу зажигают вблизи скоса кромок и наплавляют валик металла. В зависимости от толщины листа и диаметра электродов шов выполняют за один или несколько проходов.

При многослойной сварке каждый слой тщательно очищают. Число слоев определяют исходя из диаметра электрода. Толщина слоя равна (0,8/1,2)d эл.

При вертикальной дуговой сварке текущие настройки должны быть меньше, чем те, которые используются для одного и того же электрода в плоском положении. Другое отличие состоит в том, что ток, используемый для сварки вверх на вертикальной пластине, немного выше, чем ток, используемый для сварки вниз на той же пластине.

Чтобы создать хорошие сварные швы, вы должны поддерживать правильный угол между электродом и основным металлом. Рисунок 7 - Сварочная сварка в вертикальном положении. При вертикальной сварке вниз наклоните внешний конец электрода вниз на 15 градусов от горизонтали, удерживая дугу направленной вверх в сторону нанесенного расплавленного металла.

Для сварки Х-образных швов (рис. 2, е) с целью уменьшения деформации слои накладывают попеременно с обеих сторон разделки.

При образовании углового шва (рис. 2, г, д) электрод ставят под углом 45° к поверхности детали. Применяя повышенные величины тока (во избежание непровара шва), обе свариваемые поверхности наклоняют к горизонтальной плоскости под углом 45° (сварка в лодочку, рис. 2, е).

Вертикальная сварка используется для большинства типов соединений. Типы суставов, которые вы чаще всего используете на нем, - это тройники, суставы внахлестку и стыковые суставы. При изготовлении угловых швов в тройниках или внахлестках в вертикальном положении держите электрод под углом 90 градусов к пластинам или не более чем на 15 градусов от горизонтали для правильного контроля расплавленного металла. Держите дугу короткими, чтобы получить хорошее слияние и проникновение.

Небольшая пауза в переплетении в указанных точках улучшает проникновение боковины и обеспечивает хорошее слияние в корне сустава. Рисунок 7 - Филе сварки в вертикальном положении. Это позволяет расплавленному металлу затвердевать, не опускаясь вниз. Немедленно возвращайте электрод в кратер сварного шва, чтобы поддерживать требуемый размер сварного шва. Небольшая пауза в конце переплетения обеспечит слияние без подрезания краев тарелки. Старайтесь не подрезать ни одну из пластин или чтобы расплавленный металл перекрывался по краям переплетения.

Рис. 2. Схема наложения валиков для стыковых и угловых швов

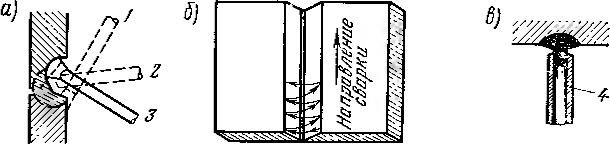

При сварке горизонтальных швов на вертикальной плоскости (рис. 3, а) разделку дают лишь верхнему листу, дугу возбуждают на нижней кромке, затем постепенно переходят на скошенную верхнюю кромку.

Вертикальные швы сваривать труднее вследствие стекания расплавленного металла вниз. Для уменьшения стекания металла работу ведут короткой дугой и в направлении снизу вверх (рис. 3,6), за исключением листов с толщиной до 1,5 мм.

Сварку потолочных швов (рис. 3, в) производят очень короткой дугой (короткое замыкание электрода на деталь). Применяют электроды с тугоплавкой обмазкой, которая образует вокруг электродов «втулочку», содержащую направленный газовый поток, удерживающий электродный металл.

Рис. 3. Схематическое изображение работы при сварке различных швов: 1, 2. 3 - положение Электрода; 4 - обмазка

Увеличение длины дуги до 6-10 мм не оказывает заметного влияния на качество сварного шва. При сварке угольным электродом на постоянном токе прямой полярности расход этого электрода незначителен; при работе на обратной полярности может происходить науглероживание металла.

Для изделий с отбортованными кромками при толщине листов 3 мм сварку угольным электродом производят без присадочного материала, а для изделий из листов толщиной более Змм - с подачей присадочного прутка в дугу.

Кроме дуги прямого действия можно пользоваться дугой косвенного действия. В этом случае применяют два угольных электрода, укрепленных в специальном держателе.

Производительность сварки угольным электродом без присадки металла при толщине стали 1-3 мм достигает 50-60 м/ч. Диаметр угольного электрода изменяется в пределах 10-25 мм при величине тока 200-600 А.

Прогрессивные методы ручной сварки. Применение новых скоростных методов позволяет повысить коэффициент использования сварочного поста и резко увеличить производительность ручной сварки. Важнейшими технологическими приемами скоростной сварки являются: сварка с глубоким проплавленном, сварка спаренным электродом, пучком электродов, многоэлектродная сварка, сварка трехфазной дугой лежачим электродом и т. д.

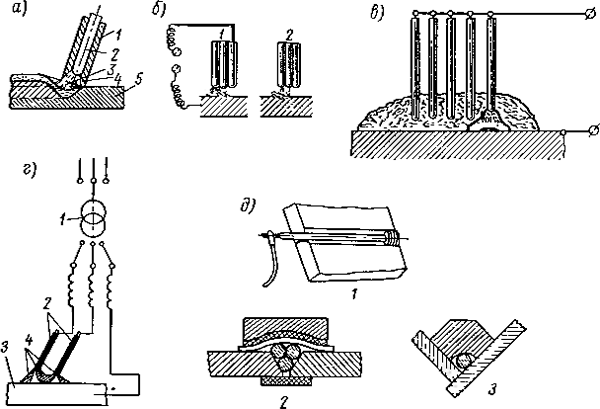

Сварка глубоким проплавлением (проваром) (рис. 4, а) повышает производительность на 150-200%. Электроды покрывают качественным покрытием 1 (обмазкой) с более высокой температурой плавления, чем у металла электродного стержня 2. Расплавившийся металл 3 находится внутри сбмазки 4, имеющей вид конусной втулочки, опирающейся на поверхность свариваемого изделия 5. Эта втулочка предохраняет от короткого замыкания, облегчает ведение процесса, позволяет лучше использовать тепло дуги и обеспечивает более глубокий провар.

При сварке спаренным электродом два Электрода соединяют вместе так, чтобы один оказался длиннее другого на 30-40 мм; к длинному стержню подводят ток. Затем на электроды наносят общий слой покрытия (обмазки). Дуга образуется между длинным стержнем и изделием, а короткий стержень расплавляется за счет избыточного тепла дуги.

Разновидностью сварки спаренным электродом является сварка пучком электродов (3-4 шт.). При определении величины тока принимается суммарный диаметр пучка электродов, т. е.

Схема сварки пучком электродов показана на рис. 4, б. При возбуждении дуги ток сначала проходит через первый электрод, затем через второй, третий и т. д.

Разновидностью этого спогоба является многоэлектродная наплавка блуждающей дугой (рис. 4, в). Несколько электродов собирают в один ряд в виде частой гребенки. Ток подводят одним полюсом к изделию, а другим ко всем электродам. Дуга под слоем флюса перемещается от одного электрода к другому или одновременно горит от нескольких электродов; при этом основной металл проплавляется незначительно. В процессе сварки электроды и флюс подают автоматически.

Сварка трехфазной дугой (рис. 4, г) по сравнению со сваркой однофазной дугой повышает производительность в два-три раза, уменьшает расход электроэнергии примерно на 25% и обеспечивает более глубокий провар свариваемых изделий. Первые две фазы источника тока 1 подключают отдельно к двум параллельным электродам 2, имеющим толстую обмазку; третью фазу подключают к изделию 3. При замыкании образуются три дуги 4. Они обеспечивают стабильность и надежность процесса сварки.

Рис. 4. Скоростные методы ручной спарки: а - сварка глубоким проваром; б - сварка пучком электродов; в - многоэлектродная сварка под слоем флюса; г - сварка трехфазной дугой; д - сварка лежачим электродом: 1 - сварка в стык одним электродом; 2 - сыарка в стык пучком электродов; 3 - сварка таврового соединения

К скоростным методам можно отнести сварку лежачим электродом (рис. 4, д). Электрод с качественным покрытием или пучок электродов укладывают в разделку кромок деталей при стыковом соединении 1, 2 или в угол при тавровом соединении 3. Сварку лежачим электродом можно вести на постоянном и переменном токе, но лучшие результаты дает сварка на постоянном токе прямой полярности. Ток подводят к электроду и изделию.

Сварка металлических изделий используется в том случае, когда необходимо получить качественное неразъемное соединение, отличающееся повышенной прочностью. В данном случае металлы соединяются друг с другом на молекулярном уровне, для выполнения такой сварки используются электроды, которые непосредственно оказывают влияние на качество выполненного соединение. Выполняя сварочные работы, следует правильно выбирать показатели сварочного тока в зависимости от используемого электрода и его диаметра. Именно от этого во многом и зависит качество выполненной работы, поэтому сварщику необходимо правильно рассчитывать соотношение мощности и диаметра электрода.

Режимы сварки

Современные сварочные аппараты инверторы позволяют изменять силу тока, что в свою очередь дает возможность работать с различными по своим показателям плавкости металлами. Выбирая конкретный режим сварки, следует учитывать следующие факторы:

- Марка электрода.

- Его диаметр.

- Положение .

- Разновидность и сила тока.

- Количество слоев в шве.

- Полярность тока.

Упрощенно говоря, показатели силы тока выбираются исходя из диаметра электрода. Такой стержень в свою очередь следует выбирать под конкретную марку металлических элементов, которые используются в работе. Также необходимо учитывать положение при проведении сварки. Так, например если работы выполняются в вертикальном положении необходимо на 20% уменьшить количество Ампер от номинального. Подобное позволит избежать стекания расплавленного металла со шва. Помните, что максимальный диаметр стержня при потолочной сварке составляет 4 миллиметра.

Правильно подбираем силу тока для сварки

Диаметр стержней для работы с инвертором или классическими сварочными аппаратами выбирается в зависимости от толщины свариваемых деталей. Если вам нужно заварить поверхность в 3-5 миллиметров, то следует выбирать диаметр стержней не более 4 миллиметров. Для 8 миллиметров рабочего шва будет достаточно электрода с толщиной 5 миллиметров. При этом для каждого из таких стержней необходимо выбирать правильную силу тока.

При работе с 3 миллиметровым электродом показатели силы тока находятся в пределах 65-100 Ампер. Выбор конкретного показателя силы тока в данном случае зависит от положения при сварке и разновидности металла. Опытные сварщики советуют использовать среднее значение в 80 Ампер.

Работая с 4 миллиметровыми электродами необходимо устанавливать силу тока в 120-200 Ампер. Следует сказать, что 4 миллиметровые стержни получили сегодня максимально широкое распространение, так как они подходят для работы с небольшими и средними по размеру швами.

Разновидности электродов с толщиной 5 миллиметров потребуют использования тока в 160-250 Ампер. Следует сказать, что инверторы, способные работать с таким напряжением, относятся к разряду профессиональных. Они гарантируют глубокую проварку и отличное качество соединения.

Электроды толщиной в 6-8 миллиметров требуют использования силы тока в 250 Ампер. В отдельных случаях при работе с тугоплавкими металлическими сплавами необходимо использовать значение силы тока 350 Ампер.

Необходимо сказать, что использование инверторов позволило выполнять качественную сварку даже с применением тонких электродов. Именно поэтому сегодня все чаще используются стержни с толщиной от 1 до 2 миллиметров. Для работы с ними будет достаточно силы тока в 45 Ампер. Отметим, что для качественного выполнения такой сварки инвертор должен иметь функцию плавной регулировки тока, так как резкие скачки и минимальные погрешности могут оказать существенное влияние на качество шва.

Современные сварочные инверторы позволяют напряжение выставлять полностью в автоматическом режиме. Вам лишь необходимо будет указать толщину используемого электрода, а автоматика инвертора установит показатели силы тока автоматически. Все это позволяет существенно упростить сварку, одновременно повышая качество выполнения таких работ.