Горизонтальный сварной шов. Как правильно варить швы: вертикальные, горизонтальные, потолочные. Создание сварочного горизонтального шва

Сварка вертикальных, горизонтальных и потолочных швов требует повышенного профессионального мастерства от сварщика. В отличие от , сварка швов в вертикальном, горизонтальном и потолочном положении имеет свои особенности и трудности. Одна из таких трудностей - это растекание расплавленного металла из сварочной ванны или попадание расплавленного электродного металла мимо неё.

Однако начало сварки всегда одно и то же, обычно в самой высокой точке сварного шва. Для дополнительной толщины сварки всегда необходимо использовать дополнительный материал, который может варьироваться в зависимости от конкретного оборудования, методов сварки и наличия различных типов присадочных материалов для конкретного базового материала. Этот материал добавки механически подается в ванну расплава и может быть либо не нагретым, либо резистивным. Для меньшей толщины сварного шва используется холодная проволока, с более высокой толщиной предпочтительно использовать горячую проволоку.

Чтобы исключить подобные моменты, стараются вести максимально короткой дугой, насколько это возможно. Движение электрода выполняют, чаще всего, с поперечными колебательными движениями.

При сварке в нижнем положении, сила тяжести не способствует растеканию жидкого металла за пределы свариваемых кромок. А при сварке в других пространственных положениях, жидкий металл, под действием силы тяжести, растекается за пределы металлической ванны. И в этом случае металл может удерживаться от растекания лишь силой поверхностного натяжения.

Из-за предварительного нагрева проволоки большее количество дополнительного материала расплавляется в одно и то же время, и результатом этого является увеличение производительности. В последнее время использование заполненного электрода продолжает расширяться, и это развитие также поразило поле высоколегированных сталей. В обзоре рынка было обнаружено несколько производителей, имеющих опыт работы с орбитальной сваркой большой толщины. Следует отметить, что все другие вышеупомянутые производители оборудования не смогли или не захотели сделать это предложение.

Поэтому, для увеличения силы поверхностного натяжения, нельзя допускать большого объёма сварочной ванны. Чтобы уменьшить объём ванны, необходимо время от времени отводить электрод в сторону от неё, чтобы жидкий металл мог частично закристаллизоваться.

Далее, необходимо уменьшить ширину сварочных валиков. Она не должна превышать трёх диаметров электрода. Кроме того, при , силу тока устанавливают на 10-20% ниже того значения, который используется при сварке в нижних положениях. в наклонных положениях применяют малого диаметра: для сварки вертикальных и горизонтальных швов не более 5мм, а для сварки потолочных швов - не более 4мм.

Вся настройка и управление машиной осуществляется исключительно с помощью компьютера и специальной программы. Для сварки круговых сварных швов большого диаметра очень выгодно использовать узкий скос с точки зрения производительности, то есть скос, поверхности сварного шва которого почти параллельны и ширина которых составляет около 9-10 мм. Тем не менее, узкая скошенная сварка всегда должна быть механизирована, поскольку ручная сварка не может быть обработана. В этом типе сварного шва имеется лишь небольшое количество металла сварного шва, а время сварки также относительно невелико.

Сварка вертикальных швов может производиться снизу вверх (на подъём, схема а) на рисунке), или сверху вниз (на спуск, схема б) на рисунке). Рекомендуется вести сварку снизу вверх, если это возможно и, как можно более короткой электрической дугой. При сварке снизу вверх, нижележащий металл успевает частично кристаллизоваться и образующийся кратер в виде полочки, препятствует стеканию наплавляемого металла и помогает его удержать.

Использование узкого скоса, хотя и очень привлекательного, приводит к значительному ухудшению всей сварочной задачи. Для этого требуется специально разработанный узкий факел, который вписывается в такой узкий скос. Он обычно сваривается с направлением оси дуги в конической оси. Однако необходимо точно направлять сварочную горелку через центр скоса и очень точно соблюдать длину дуги и параметры дуги. При стабилизации сварочного тока в эпоху управляемых компьютером источников инвертора нет серьезных проблем, но устройство также должно иметь очень точное адаптивное поддержание длины дуги.

При способе сварки на подъём, проще обеспечить хороший провар корня шва и сварных кромок, т.к. жидкий металл с них стекает в сварочную ванну и улучшает теплопередачу тепла от дуги к основному металлу. Но, при этом, поверхность сварного шва получается чешуйчатой.

При сварке на спуск хороший провар и высокое получить сложнее. Жидкий шлак и расплавленный металл, под действием силы тяжести, подтекают под дугу. От стекания их может удержать сила отталкивания дуги и сила поверхностного натяжения, но часто их оказывается недостаточно и жидкий металл стекает вниз, на ещё не проваренные участки.

Такой контроль находится в связи со смещением двигателя скольжения по высоте горелки может автоматически поддерживать требуемую длину дуги в течение одного полного оборота вокруг сварного шва. В случае сварки импульсным током такое регулирование является более сложным, потому что это не тот случай, когда часть импульса импульсного тока измеряется напряжением дуги. Однако компьютерное управление позволяет, например, измерять напряжение в устойчивой части импульса до исходного края.

Для увеличения объема материала расплавленной добавки можно использовать горячую проволоку. Предварительный нагрев провода осуществляется посредством резистивного нагрева, где свободная длина провода протекает через ток от источника постоянного тока постоянного тока. Однако сварочное устройство должно быть оборудовано дополнительным вспомогательным источником регулирования для нагрева проволоки и снабжено питающим каналом для передачи тока нагрева на провод. В случае очень современных и сложных узкоугольных сварочных устройств импульсный импульсный ток также используется в дополнение к импульсному сварочному току для нагрева провода и импульсной подачи провода, все синхронизируются с импульсом сварочного тока.

При сварке на спуск, электрическую дугу возбуждают при положении электрода, перпендикулярном к свариваемым кромкам. После возбуждения дуги, электрод наклоняют вниз и выполняют сварку максимально возможно короткой дугой (схема в) на рисунке). Рекомендуемый диаметр электродов 4-5мм, сила сварочного тока 150-170А.

Сварка

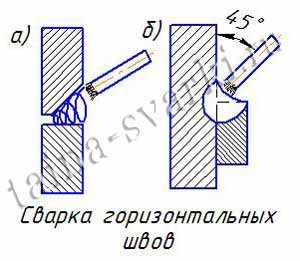

горизонтальных швов

технически более сложная для выполнения, чем сварка

вертикальных швов. Происходит это из-за того, что при сварке стыковых швов,

находящихся в горизонтальном положении, расплавленный металл из сварочной ванны

перетекает на нижнюю кромку. В результате, на верхней кромке, после затвердевания

металла, могут образоваться в виде подрезов.

Сварка

горизонтальных швов

технически более сложная для выполнения, чем сварка

вертикальных швов. Происходит это из-за того, что при сварке стыковых швов,

находящихся в горизонтальном положении, расплавленный металл из сварочной ванны

перетекает на нижнюю кромку. В результате, на верхней кромке, после затвердевания

металла, могут образоваться в виде подрезов.

Следует также отметить, что из-за узкого конуса время также сохраняется, а стоимость самонарезания уменьшается, так как количество материала, полученного в производстве скоса, уменьшается несколько раз. Однако узкий скос требует более высокой точности в производстве и монтаже перед сваркой.

Центрирование горелки и, таким образом, вольфрамовых электродов в центре сварного шва происходит автоматически, когда сварочный аппарат автоматически устанавливает электрод в центр скоса перед началом каждого шарика. Защитный газ должен подаваться в горелку до и после дуги, так как в узком скосе невозможно использовать обычное керамическое сопло. Разумеется, необходимо также защитить внутреннюю поверхность сварного шва защитой газового вторичного аргона. Первый слой обычно сваривается с более низкими параметрами с добавлением «холодного» провода, так что края скоса не возникают.

При сварке толстолистового металла, чаще всего, скос делают только на верхней кромке. При этом нижняя кромка выступает в роли полки, удерживающей жидкий металл от стекания. Электрическую дугу возбуждают на нижней кромке и затем перемещают её на верхнюю кромку со скосом и обратно (схема а) на рисунке справа).

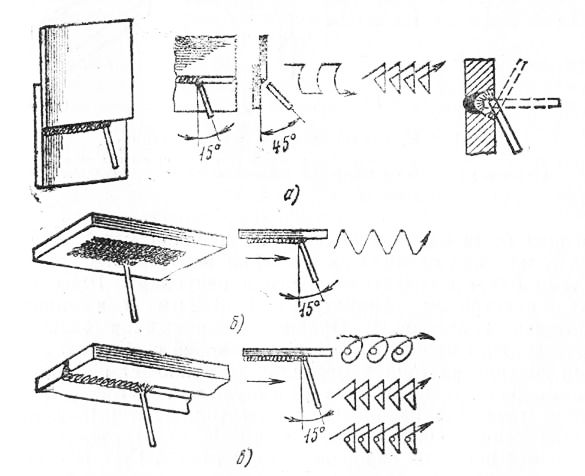

Для сварки потолочных швов рекомендуются электроды, диаметром не более 4мм и пониженная сила сварочного тока. Сварку выполняют как можно более короткой дугой для того, чтобы улучшить переход капель расплавленного металла в сварной шов. При удлинении дуги возможно образование подрезов в сварном шве. Ещё одной трудностью данного , помимо растекания металла, является затруднённый вывод шлака и газов из расплавленного металла.

Только конические языки расплавляются и добавляется дополнительная холодная проволока, чтобы избежать перегрева горячего расплава. Благодаря этому поверхность гусеницы преднамеренно поднята. Вольфрамовый электрод расположен в центре сварного шва. Остальные два стержня сварочных шариков изготавливаются без дополнительной проволоки только путем плавления основного материала и металла шва из слоя.

Гусеницы расположены в каждом углу скоса, где электрическая сварочная дуга отводится к углу наклона с помощью изогнутого вольфрамового электрода. Третий и четвертый слои сварного шва выполнены аналогично первому и второму. Все остальные слои, за исключением последних, выполнены с прямым вольфрамовым электродом, обращенным к центру скоса, с добавлением «горячей» проволоки. На слои наполнителя не наносили поперечную факельную вспышку. Поверхность всех гусениц наполнителя всегда вогнута с хорошей связью с боковыми скошенными стенками.

К атегория:

Техника дуговой сварка

Выполнение вертикальных, горизонтальных и потолочных швов

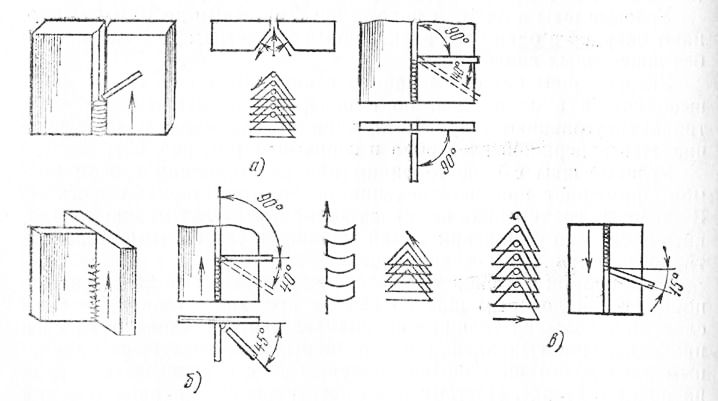

Вертикальные швы (стыковые и угловые) выполняют в направлении снизу вверх. Предварительно подготавливается сваркой металлическая горизонтальная площадка сечением, равным сечению наплавленного металла шва. Площадка создается поперечными движениями электрода треугольником (рис. 1). Провар в корне шва обеспечивается задержкой горения дуги в этом месте при движении электрода треугольником. Наибольший провар корня шва достигают, когда электрод перпендикулярен вертикальной оси. Отекание расплавленного металла предотвращают наклоном электрода вниз, как показано пунктиром на рис. 1, а, б.

Только на последнем покрывающем слое горизонтальной трубки горелка пересекает всю ширину скоса. Для сварки вертикальной трубы вся сварка почти такая же, как и для горизонтальной трубы, только поперечное сечение не используется на крышке, но этот слой приварен к двум гусеницам.

Для иллюстрации, только основной материал для испытательных сварных швов составлял около 0, 5 млн. Чешских крон. Для больших толщин, наибольшая из которых составляла 85 мм, время сварки около 60% было сохранено против обычного сварного шва. Кроме того, мы проверили и подтвердили ранее рассмотренное увеличение качества сварного шва. Качество сварных швов можно выразить лапидарным способом, заявив, что каждый сварной шов изготавливается без показаний с идеально выполненной поверхностью корня и сварного шва.

Рис. 1. Положение и движения электрода при сварке в вертикальном положении: а - стыковые швы со скосом кромок, б - угловые швы, в - сварка в направлении сверху вниз

Сварка вертикальных швов электродами больших диаметров и при большой силе тока затруднительна из-за стекания металла и неудовлетворительного формирования шва. Поэтому применяют электроды диаметром до 4 мм, редко 5 мм, а сварочный ток понижают по сравнению со сваркой в нижнем положении.

В настоящее время мы имеем в общей сложности 4 сварочные испытания для узколучевой орбитальной сварки для кольцевых сварных швов труб с горизонтальной и вертикальной осями. Они являются растяжимыми и хрупкими, и существует хорошая геометрия патча таких сварных швов, размеров образцов и идеальная однородность сварных швов, которые не содержат никаких дефектов на задокументированных поверхностях на оттянутой стороне испытания на разрыв.

Так протестировали все 12 проб испытательной трещины испытательного сварного шва. Все это в узком скосе, где, конечно, при меньшей толщине трубы эффективность узкого скоса не будет столь же высокой, как толстая толщина. Примеры использования орбитальной сварки для предварительной сборки и сборки на электростанции показаны ниже.

Вертикальная сварка в направлении сверху вниз (рис. 1, в) возможна электродами, дающими тонкий шлак. Металл в сварочной ванне затвердевает быстрее и стекания его практически не происходит. Для вертикальной сварки сверху вниз применяют электроды с целлюлозным, пластмассовым покрытием органического вида (ОЗС -9, ВСЦ -1, ВСЦ -2; ВСЦ -3 и др.). Производительность сварки сверху вниз выше производительности сварки снизу вверх. Вертикальные швы также удобно выполнять электродами с опиранием покрытия на свариваемые кромки.

В последнее время размер сварных швов резко возрос в связи с повышением эффективности паровых электростанций. Планирование орбитальных сварных швов в крупных трубопроводах предъявляет высокие требования к расположению сварных швов и доступности машин в выбранных местах монтажа и необходимости в гораздо более точном изготовлении и сборке. Например, невозможно рассчитать правильное положение трубы в сварном шве, так как это в некоторой степени возможно для ручных сварных швов с зазором в корне.

Проблемы также могут быть вызваны использованием и сваркой трубок очень большой толщины, производимых на внутреннем диаметре. В них все допуски и геометрические отклонения расположены на внешней поверхности и поэтому хорошо видны. В заключение можно сделать вывод, что новые сложные технологии и технологии требуют особого и нового подхода во всех частях процесса от проектирования до сварки и проверки таких сварных швов. Это также требует значительного количества времени для подготовки и мозгового штурма всех вовлеченных сотрудников для понимания новой техники со всеми конкретными требованиями.

Горизонтальные и потолочные швы выполнять сложнее, чем вертикальные (рис. 2). При выполнении горизонтальных швов на верхнем листе часто образуются подрезы, а при сварке в потолочном положении затруднен полный провар корня шва. В обоих случаях сварка должна производиться короткой дугой с достаточно быстрыми колебательными движениями.

Качество сварных соединений определяется: подготовкой стыков, настройкой процесса и работой горелки. В роботизированных положениях траектория движения горелки определяется на этапе программирования роботов. Во многих случаях, особенно при соединении с большими структурными элементами, эта траектория должна быть изменена при следующей смене сварных деталей, а также во время процесса. Доступные решения, основанные на различных типах сенсорных систем, позволяют вам изменять траекторию робота во время сварки, то есть в режиме онлайн, в зависимости от положения и геометрии деталей и горелки.

Рис. 2. Положение и движения электрода при сварке в горизонтальном и потолочном положениях: а - горизонтальный угловой вдов, б-наплавка в потолочном положении, в - потолочный стыковой шов

Металл толщиной более 8 мм сваривают многопроходными швами. Первый валик в корне горизонтального шва наносится электродом диаметром 4 мм, а последующие - диаметром 5 мм. Первый валик в корне потолочного шва выполняется электродом диаметром 3 мм, а последующие- диаметром не более 4 мм. Валики горизонтального и потолочного швов удобно выполнять электродами с опиранием покрытия. При выполнении потолочных швов газы, выделяющиеся при сварке покрытыми электродами, поднимаются вверх и могут оставаться в шве. Поэтому для сварки в потолочном положении следует пользоваться хорошо просушенными электродами, дающими небольшой шлак.

Нет никаких признаков того, что ситуация изменится в ближайшем будущем. Это прежде всего дуговая сварка и сварочные станции и точечная сварка, работающая главным образом в автомобильной промышленности. В случае дуговой сварки решающие факторы качества сварных соединений можно разделить на три группы.

Подготовка деталей для сварки, правильная настройка процесса, правильное положение сварного шва. Положение сварного шва в основном связано с тем, как работает сварочная горелка. На роботизированной сварочной станции факел управляется роботом, для которого он является рабочим инструментом. Робот реализует траекторию движения горелки в соответствии с тем, как она преподавалась на этапе программирования. Конечно, точность положения сварного шва влияет на точность работы робота, включая выполнение так называемого. интерполированные движения.