Лучший газ для плазменной сварки. Классификация по типу создания дуги. Особенности микроплазменного соединения.

Сегодня все большую актуальность приобретает плазменная сварка, которая позволяет производить работу со многими современными сплавами, в том числе и с цветными металлами, а также с нержавейкой.

Сварка плазмой обеспечивает максимально прочное сцепление обрабатываемых поверхностей, притом, что качество и плотность шва получаются на высоком уровне.

Устройства подачи порошка имеют тот же тип, что и в предыдущей главе. Установка также включает в себя шкафы, позволяющие точно контролировать грунтовку дуги, ее обслуживание и различные потоки газа, воды и порошок, необходимый для правильного функционирования горелки.

Использование, преимущества и приложения

Применение Ввиду температуры, достигаемой в плазменных струях, нет ограничений на температуру плавления материалов. Этот метод позволяет проецировать широкий спектр материалов: металлы и сплавы, металлокерамики, керамику и при определенных условиях Однако для предотвращения сублимации необходима разница в 300 К между температурой плавления и температурой разложения или испарения материала. Использование плазмы при частичном вакууме или в контролируемой атмосфере, позволяет контролировать некоторые из этих проблем.

Сварка плазменной дугой и резка выполняются на специальном оборудовании, эксплуатация которого возможна и в домашних условиях, правда его цена достаточно высокая.

За счет прямого действия на обрабатываемые сварочные поверхности воздушно-газовой смесью, которая используется при плазменной сварке, удается избежать разбрызгивания расплавленного металла.

Преимущества и применение Основным преимуществом плазменной проекции является возможность проектировать сильно огнеупорные материалы и получать очень твердые отложения, как и керамика, предназначенная для защиты от Износ или коррозия и тепловая защита. Области применения разнообразны, включая плазменную проекцию в области аэронавтики, аэрокосмической, энергетической, горнодобывающей, полиграфической и целлюлозной промышленности, Стекло, автомобильные, в медицинском секторе и в защите тепловых ударов, таких как диэлектрические барьеры.

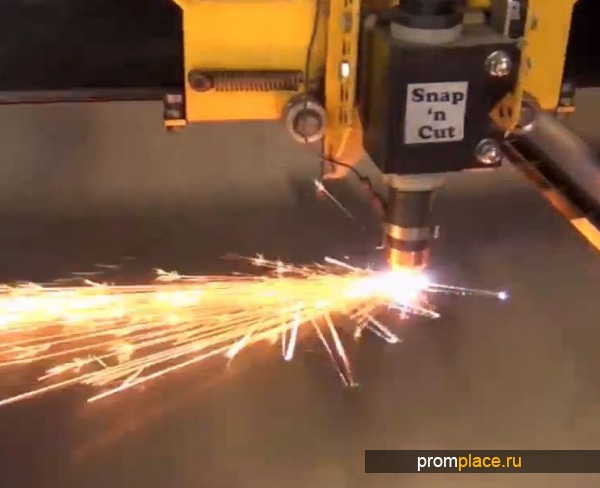

В настоящее время плазменная сварка и резка используются на многих промышленных объектах и позволяет выполнять качественное соединение металлических поверхностей практически любой сложности.

Сварочные аппараты для данного вида сварки представляют собой достаточно компактные устройства, которые дополнительно оснащаются системой для подачи воздушно-газовой смеси.

Чтобы лучше объяснить работу плазменной резки, мы должны сначала ответить на фундаментальный вопрос «Что такое плазму?». Проще говоря: Плазма - это четвертое состояние материи. Как правило, считается, что вещество имеет три состояния: твердые, жидкие и газифицированные. Вещество меняет свое состояние при введении энергии, такой как тепло. Например, вода изменяет свое твердое состояние на жидкое, когда в него вводится определенное количество тепла. Если уровень тепла увеличивается, состояние снова переходит в газообразное состояние.

Но, если уровень тепла снова увеличится, газ, который образует пар, станет ионизированным и электропроводящим, становясь Плазмой. Образование плазменной дуги начинается, когда газ, такой как кислород, азот, аргон или сжатый воздух, подается в сопловое отверстие горелки. Затем к этому газовому потоку под высоким давлением вводится электрическая дуга, создаваемая внешним источником энергии, которую обычно называют «плазменной струей».

Плазменная сварка и резка имеет достаточно простой принцип работы, который заключается в том, что расплавление металла в заданном месте происходит от прямого действия потока плазмы в воздушно-газовой защитной смеси.

Принцип работы, который производит аппарат сварки плазмой можно увидеть на видео, которое размещено ниже в статье.

Компоненты плазменной системы. Это напряжение создает пилотную дугу в факеле и, таким образом, создает грунтовку. Функция плазменной горелки состоит в том, чтобы предлагать выравнивание и охлаждение расходных материалов.

- Части, необходимые для создания плазменной дуги, - это электрод, сопло и сопло.

- Корпус сопла можно использовать для улучшения качества резки.

Автоматическая точная работа. Электрод и сопло не контактируют с «точной» плазменной горелкой, но изолируются «суставом», который имеет небольшие отверстия для аэрации, которые преобразуют плазменный газ в вихревой вихрь, Когда генератор находится под напряжением, он генерирует ток и инициирует предварительный поток газа через факел. Сопло временно подключено к положительному потенциалу генератора, пилотная дуга и электрод остаются отрицательными.

Плазменная сварка и резка в чем-то схожа с аргоновой, при этом при помощи нее посредством прямого действия осуществляется расплавление металлических поверхностей в заданном месте.

В процессе работы используется воздушно-газовая смесь, которая исполняет роль своеобразной защиты сварочной ванны от агрессивного атмосферного действия.

Затем высокочастотная искра создается пилотной дугой, плазменный газ становится ионизированным и электрически проводящим, приводящим в ток электрода в сопло, таким образом генерируется пилотная дуга плазмы. Когда контактная дуга контактирует с заготовкой, ток течет между электродом и подлежащей разрезаемой части, высокая частота гаснет и цепь пилотной дуги открывается.

Также используется второй защитный газ, он циркулирует снаружи сопла и защитой сопел. Происхождение сварки относится к возрасту металлов. В бронзовый век они сварились в кармане; в Железный век, они приварились к кузнице. Самый ранний пример состоит из небольших золотых круглых коробок, датируемых бронзовым веком: сустав состоит из двух поверхностей, которые перекрываются и собираются нагреванием и ударом. В эпоху бронзы египтяне и восточные средиземноморские народы научились собирать железные куски сваркой.

Вообще, непосредственно под плазмой принято понимать ионизированный газ, структуру которого составляют сильно заряженные ионы и электроны, кроме этого, в процессе участвуют и нейтральные молекулы атомов.

В некотором смысле к плазме можно отнести и стандартную дугу, однако она не может сравниться с тем потенциалом, которым обладает сама плазма.

Многие сварочные процессы используют электрическую дугу в качестве источника энергии плавления, поскольку теплоту дуги можно легко сконцентрировать и контролировать. Электрическая дуга состоит из относительно высокого потока электрического тока, проходящего через столбец Ионизированный газ называется плазмой.

Мощность дуги может выражаться в электрических единицах как произведение напряжения на концах дуги током, проходящим через дугу. Вся эта сырая энергия, генерируемая электрической дугой, не используется в процессе сварки. Эффективность использования тепла может варьироваться от 20 до 90% в зависимости от свойств конвекции, проводимости, излучения и прогнозов, ответственных за эти потери тепла. Использование плазменной дуги в качестве источника тепла является более поздним. Дуга плазмы получается путем сужения электрической дуги в вихре плазменного газа, создаваемого соплом, встроенным в плазменные горелки, поэтому посредством механических сил, воздействующих на электрическую дугу, Состояние плазмы.

Для того чтобы увеличить, как мощность, так и температуру обыкновенной дуги, необходимо произвести в принудительном порядке вдувание в нее специального плазмообразующего газа, либо выполнить ее сжатие, что сделать не так просто.

Все эти процессы происходят в плазмотроне, который исполняет роль резака.

Эффект Джоуля используется в различных процессах сварки, таких как сварка сопротивлением, электрогазовые и электрошлаковые процессы. В случае сварки резистом используемая энергия выражается следующим образом. В случае сварки «электрогаза» или «электрошлака» используемая энергия выражается следующим образом.

В случае пламенной сварки стали последняя должна иметь две характеристики. Способность достигать температуры плавления и способность контролировать атмосферу, окружающую расплав. Используются различные горючие газы, полученные пламя можно классифицировать в соответствии с максимальной температурой, достигаемой нейтральным пламенем.

Главной отличительной особенностью плазменной сварки является достаточно высокая температура плазменной дуги, которая может достигать показателей в тридцать тысяч градусов по Цельсию.

В момент прямого действия плазменной дуги особым образом осуществляется подача воздушно-газовой смеси, что дает оптимальную возможность добиться высокоскоростного течения дуги непосредственно из самого плазмотрона.

Реакция горения ацетилена в кислороде происходит в два этапа. Первая реакция происходит только из носа факела в голубоватый световой конус пламени. Эта реакция окисляется, дротик никогда не должен поддерживаться в контакте с подлежащими сварке частями.

Продукты сгорания, возникающие в результате первой реакции, сгорают в кислороде воздуха, образуя шлейф пламени. В зависимости от настроек горелки, шлейф может быть окисляющим, нейтральным или уменьшающимся. Максимальная температура пламени составляет 2 мм от верхней части дротика в пламени.

Здесь следует отметить, что при выполнении данной сварки происходит соединение тепловой и кинетической энергии, вследствие чего образуется дуга с более мощным потоком.

Плазменная дуга, в отличие от обычной, имеет и значительно более высокое давление на обрабатываемые поверхности, а ее рабочий диаметр получается, наоборот, значительно меньшим.

Первая реакция обеспечивает 36% общего тепла. Экзотермическая сварка включает все процессы, которые используют источник тепла, полученный экзотермической химической реакцией, создаваемой между краями деталей, подлежащих сварке. Наиболее представительным примером использования этого метода является объединение железнодорожных путей.

Наиболее распространенными экзотермическими реакциями являются. На основе оксидов железа и алюминия. На основе оксидов меди и алюминия. На основе оксида никеля и алюминия. На основе оксидов марганца и алюминия. Плазменная резка является одним из процессов термической термообработки. Он в основном используется для резки проводящих металлов, таких как латунь, медь, алюминий или сталь.

Кроме этого, форма плазменной дуги является полностью цилиндрической. Следует отметить и то, что данный вид сварки является более универсальным, что позволяет производить работу на более сложных поверхностях.

За счет прямого действия плазменной сварки удается добиться более глубокого проплавления металла. При соблюдении определенных условий может выполняться плазменная сварка своими руками.

Плазма является одним из четырех основных состояний вещества, другие - твердые, жидкие и газообразные. Плазма представляет собой электропроводящий газ, нагретый при высокой температуре. т.е. групп положительно и отрицательно заряженных частиц. Плазма во время процесса резания получается принудительной конвекцией сжатого газа через сопло малого диаметра внутри факела. Обычно используемыми газами являются кислород, воздух, аргон, водород, азот или смеси. Затем газ подвергается электрической дуге, создаваемой между электродом и подлежащей разрезанию.

В этом случае необходимо отметить то, что цена на такой аппарат достаточно высокая, а для многих домашних мастеров именно цена является определяющим фактором при выборе оборудования.

На видео ниже можно увидеть, как выполняется сварка и резка плазмой в домашних условиях.

Существует несколько вариантов процесса плазменной резки, которые были разработаны для улучшения качества резания и стабильности дуги, снижения шума и дыма или увеличения скорости резания. Используемые газы, использование воды и т.д. плазменная резка может даже сочетаться с резкой струей воды или кислородной резкой.

Плазменная резка имеет много преимуществ. Его можно использовать на широком спектре материалов, таких как нержавеющая сталь или алюминий. Более низкие скорости резания по сравнению с лазером при резке средних и толстых пластин. Более высокая скорость резания по сравнению с резкой кислорода при резке резка тонких и средних пластин. Низкая стоимость расходных материалов. . Однако плазменная резка имеет некоторые недостатки. Основным недостатком является то, что непроводящие материалы, такие как древесина или пластик, не могут быть разрезаны плазменной резкой.

Основные разновидности

Условно данную сварку прямого действия можно поделить на различные типы в зависимости от силы тока и способа подачи воздушно-газовой смеси.

Так, сегодня доступны аппараты с большими и средними токами, а также микроплазменные аппараты. Сварка и резка, выполняемые на средних токах, по некоторым своим характеристикам схожи с аргоновой, однако более безопасная и мощная.

Кроме того, плазменная резка ограничивается толщиной разрезаемых пластин, что может До 160 мм для сухой резки и 120 мм для резки под водой. Наконец, электрод и сопло резака требуют частой замены, что увеличивает эксплуатационные расходы. Плазменная резка является отличным инструментом для использования на проводящих материалах, таких как латунь, медь, алюминий или сталь, поэтому ее часто используют в производстве, в сварочных цехах, ремонте автомобильной, ресторанной, промышленной и демонтажной деятельности.

Они появляются, когда молекулы и атомы расщепляются. Это условие достигается при выполнении нескольких условий. Между электродом, изготовленным из вольфрама или циркония, и частью, подлежащей разрезанию, создается электрическая дуга. Благодаря принудительной конвекции через отверстие малого диаметра дуга и газ направляются в очень точную зону. Эта дуга очень локализована. . С точки зрения толщины в наши дни существует несколько ограничений. С помощью этого процесса на некоторых установках можно отрезать до 70 мм.

По своим возможностям такое сваривание плазмой может только превзойти лазерная или сварка электронным лучом.

В момент выполнения работы плазменная дуга оказывает более высокое давление на сварочную ванну, чем обыкновенная.

Это дает возможность в несколько раз увеличить передачу тепла непосредственно в самую глубь обрабатываемой металлической поверхности.

Благодаря локализованному слиянию деформация меньше и позволяет получить точность около 0, 2 мм при последних установках. Высококачественные металлические щетки из углеродистой стали или нержавеющей стали для удаления ржавчины и краски, а также для очистки сварных швов. Они доступны в листах, дисках и ламинированных колесах. . Предлагаемые продукты включают ручные плазменные машины, плазменные резаки и запасные части, аксессуары и расходные материалы для удовлетворения ваших потребностей в плазменной резке.

Металлический флюс для наполнения и сварки

Мы также представляем основных поставщиков факелов и аксессуаров для дуговой сварки дугогасящей дугой. Наша продукция наполнителя включает в себя все группы материалов, такие как углеродистая сталь, нержавеющая сталь, алюминий, медные сплавы, никелевые сплавы, драгоценные металлы, твердые покрытия, инструменты и плесени, в дополнение к материалам по техническому обслуживанию и ремонту.

Следует отметить, что при работе на средних токах нет необходимости дополнительно использовать присадочную проволоку, что несколько снижает затраты на выполнение соответствующих работ.

При выполнении работ на больших токах, металлические поверхности подвергаются еще более мощному воздействию плазмы. В этом случае для начала происходит своеобразная разрезка металла, после чего она заваривается с еще большей прочностью.

Данный тип сварки особенно актуален для изделий из меди, титана, либо легированных сталей.

При выполнении данного типа сварки микротоками, используются токи с относительно малой величиной, при этом обязательно наличие воздушно-газовой смеси с достаточным уровнем ионизации.

Данный тип сварки используется преимущественно тогда, когда необходимо произвести соединение тонких металлов, а также при необходимости закрепить на металлической поверхности некоторых элементов.

Суть данного процесса заключается в том, что для начала образуется дежурная дуга, которая зажигает основную в тот момент, когда к рабочей поверхности подводится непосредственно сам плазмотрон.

Плазмотрон имеет два независимых сопла. Одно из них предназначено для подачи газа, образующего само пламя, а другое подает воздушно-газовую защитную смесь.

При этом в процессе работы происходит непрерывное охлаждение горелки за счет подачи воды.

Состав используемых газовых смесей при данном типе сварке зависит, главным образом, от типа металла, который нужно соединить между собой.

Оборудование, предназначенное для сварки плазмой, может функционировать по своему прямому назначению в нескольких различных режимах.

Сварка алюминия сопряжена с некоторыми трудностями. Сплавы алюминия обладают неудовлетворительной свариваемостью.

Решить многие проблемы свариваемости сплавов из алюминия поможет сварка и резка плазмой. Действие плазмы постоянного тока обратной полярности повышает качество сварных швов сплавов из алюминия.

Выбор технологии плазменной сварки и резки алюминия и режима определяется составом сплава из алюминия.

Наиболее часто применяется автоматическая сварка алюминия плазмой с подачей присадочной проволоки.

На видео, которое размещено ниже, показано, как выполняется сварка алюминия плазмой.

Состав оборудования

Любое современное оборудование данного типа можно отнести к двум различным типам. Основное различие здесь заключается в характеристиках вырабатываемой дуги.

В любом случае, дуга должна обязательно обеспечивать не только высокий КПД самого процесса, но и относительно малый участок температурного действия на рабочие поверхности обрабатываемых материалов.

Используемое оборудование должно полностью соответствовать нормам безопасности и обеспечивать сравнительно небольшой расход используемых в процессе работы защитных газов.

Также сварка данного типа должна иметь возможность осуществлять соединение тонколистовых стальных поверхностей с различными неметаллами.

Кроме этого, на обрабатываемых поверхностях могут оставаться только несущественные деформации.

Во многом характеристики таких установок определяет цена, и чем она выше, тем больше функциональных возможностей имеет такой аппарат.

На видео, которое размещено ниже, подробно показан процесс выполнения плазменной сварки.

Когда вы выбираете аппарат данного типа, в первую очередь необходимо руководствоваться тем, какие именно поверхности планируется обрабатывать с его помощью.

Следует отметить и то, что данное оборудование выпускается как в ручном варианте, так и в автоматическом.

В устройствах данного типа основным питающим элементом является специальный инвертор, который обеспечивает подачу тока с определенными параметрами.

При использовании устройств данного типа, можно не только повысить общую скорость выполнения соответствующей работы, но и значительно снизить количество отходов.

Для работы самого обыкновенного плазменного аппарата необходимо только лишь электричество, а также струя воздуха определенного давления.

Также, качество шва во многом зависит и от используемого в процессе работы плазмотрона, который является, по сути, основным рабочим инструментом.

Более подробно о том, как работает плазменный аппарат, рассказано на видео в нашей статье.

Плазменной сваркой называют процесс плавления, в котором используется сжатая дуга для нагрева. Дуга считается сжатой, когда ее столб сжимается потоком газов для сварки (азота, аргона) либо соплом горелки, используемой в плазменно-дуговой сварке. Под плазмой подразумевается газ, наполненный разнородно заряженными атомами с нулевым суммарным зарядом.

Плазма образуется внутри сопла, обжимаясь в нем образующим плазму газом и охлаждаемыми водой стенками и стабилизируясь. Это способствует образованию концентрированного столба дуги со значительным увеличением числа ударений друг с другом частиц плазмы. Одновременно сильно повышаются температура столба дуги со степенью ионизации, а также плазменная кинетическая энергия, используемая в аппаратах плазменной резки и сварки. Горелка, называемая еще плазмотроном, представляет собой приспособление, предназначенное для образования направленного потока плазмы. Он, обладая значительным запасом энергии, способен перемещаться со значительной скоростью.

Дуги со струями в плазменной сварке металла получают с помощью устройств с различными схемами. Дуга плазмы получается от совмещения канала с соплом, причем обрабатываемый материал служит одним из электродов, а столб дуги совмещен со струей плазмы. Разряд дуги, получаемый между электродами, создает струю плазмы. В качестве одного из электродов могут выступать как само изделие, так и стены канала с раздельным соплом.

Сущность технологии плазменной сварки

В основе принципа работы плазменной сварки лежит образование посредством осциллятора плазменной дуги. Чтобы облегчить эту операцию пользуются обычной дугой, имеющейся между электродом и горелкой. Питает дугу, образующую плазму, источник сварочного тока. Аппараты плазменной сварки работают на токах с прямой полярностью.

С использованием плазменной, то есть сжатой, дуги проводят сварку почти любых металлов в соединениях всех пространственных положений. В виде газа, образующего плазму, в установках плазменной сварки служат аргон с гелием, они же применяются и в качестве защиты. К достоинствам этой сварки относят большую эффективность с незначительной чувствительностью к изменениям длины дуги, а также способность к удалению вольфрамовых частиц из металла шва. При этом возможно без скоса кромок сваривание металлов толще 15 мм с особым грибовидным проваром. Эта особенность объяснима получением в основном материале отверстия, проходящего насквозь. В него возможен выход плазменной струи с переходом на обратную часть детали. В сущности, вся процедура является прорезанием детали с последующей заваркой разреза.

Плазменной сварке и резке доступны многие соединения. Например, стыковые - с металлом толщиной около 2 мм варят с проведением отбортовки кромок, а при работе с заготовками большей толщины (около 10 мм) рекомендован скос кромок. Когда это необходимо, применяют добавочный металл. Сварка металлических деталей с толще 25 мм требует разделки кромок с ее углом и глубиной намного меньшими, чем в случае использования аргонодуговой сваркие. Благодаря этому технология плазменной сварки позволяет снизить в несколько раз количество используемого присадочного материала. Он вводится в плазменную струю по краю сварочной ванны. Самым большим числом достоинств обладает сварка сжатой дугой для работы с листовым металлом без разделывания кромок и пользования присадочным материалом.

Характеристики плазменной сварки должны позволять соединение толстолистных материалов в несколько проходов без сквозного проплавления. С этой целью при укладке второго и последующих слоев металла требуется регулировка силового воздействия плазменной струи, чтобы не был вытеснен расплавляемый металл из сварочной ванны. Делается это путем изменения уровня потребления плазмообразующих газов.

Характеристики оборудования для плазменной сварки

Основная часть сварочных работ с металлами и сплавами малой толщины (около миллиметра) также ведется плазменной сваркой. Применение прочих видов сварки для этих случаев не всегда доступно из-за ряда причин, кроющихся в эксплуатации, технологии либо конструкции изделия. А оборудование для плазменной сварки, использующее большие токи, формирует посредством плазмотрона дугу, обладающую намного устойчивостью в пространстве большей, чем просто горящая дуга. Причем разделение в подаче газов (защитного и плазмообразующего) способствует применению для сварки разнообразных газовых смесей.

Такое устройство плазменной сварки благодаря наличию сжатой дуги идеально в соединении тонколистных материалов. Этим обусловлено возникновение по сути отдельного метода соединения деталей - микроплазменной сварки для особенно тонких металлических материалов, осуществляемой посредством малоамперной сжатой дуги. Используемая для этого в виде концентрированного источника тепла сжатая дуга называется микроплазмой. Она возбуждается особыми горелками - плазмотронами. Применение такой дуги способствует надежности операции сварки даже на самом небольшом токе, это позволяет варить достаточно тонкий металл, что невозможно сделать посредством аргонодуговой сварки.

Для работ с тугоплавкими либо химически активными металлами сварочные аппараты плазменной сварки позволяют вести сварочные работы в вакууме. Они обеспечивают высокое качество сварки материала толще 1 мм. Такая возможность существует из-за сжатия дуги с низким давлением на токе больше 80 А. Ее импульсное питание способствует уменьшению обычных сварочных токов с сохранением значительной частоты импульсов. Возможности импульсного режима позволяют вести регулировку в большом диапазоне не только тока, но и мощности плазменной дуги с низким давлением. Все это позволят варить очень тонкий металл.

Аппараты плазменной сварки, ценой ненамного отличающиеся от прочего оборудования, широко используются при сварке и резке тонколистного металла: сталей (нержавеющей и углеродистой), химически активных либо цветных металлов с их сплавами. Микроплазма также активно применяется в сварке и пайке тонких сеток, неметаллических изделий и фольги.