Способы получения аргона. Большая энциклопедия нефти и газа

Cтраница 1

Производство аргона в СССР увеличивается из года в год. И в дальнейшем ожидается ввод в действие целого ряда кисло-родно-аргонных установок. Для создания и эксплуатации новых установок привлечено большое число рабочих и инженерно-технических работников, нуждающихся в соответствующей литературе, поскольку получение аргона из воздуха и последующая его очистка от примесей представляют собой весьма сложные технические задачи. В последние годы в нашей стране опубликовано несколько работ, посвященных исследованию тех или иных проблем производства аргона. Опубликован также ряд фундаментальных работ по промышленному разделению воздуха и производству кислорода, в которых нашли отражение и некоторые вопросы технологии получения аргона. Наиболее полно этот раздел представлен в двухтомном труде коллектива авторов - сотрудников ВНИИкимаша-под редакцией канд. Многим вопросам производства аргона уделено внимание в работах проф. Расчету кислородно-аргонных установок отведено известное место также в книгах проф. Вместе с тем, даже в первом (самом большом по объему) труде вопросам производства аргона, кроме теории разделения тройной смеси, уделено сравнительно небольшое внимание. В предлагаемой книге автор впервые предпринял попытку обобщить и систематизировать отечественные и частично зарубежные материалы, посвященные вопросу производства аргона. Кроме того, в книге помещены материалы по очистке аргона от кислорода новым адсорбционно-термиче-ским методом с помощью синтетических цеолитов. В книге отсутствуют разделы, связанные с производством аргона, но относящиеся к общим вопросам разделения воздуха и достаточно широко и полно представленные в специальной литературе.

Производство аргона из продувочных газов синтеза аммиака затруднено тем, что в этом случае приходится удалять из смеси наряду с азотом и водородом такие газы, как метан и окись углерода. Однако эта проблема в значительной степени компенсируется отсутствием кислорода.

Производство аргона осуществляется на мощных воз-духоразделительных установках типа КААр-30.

Производство аргона осуществляется на кислородных установках с аргонными приставками. В этих приставках сырой аргон очищается до необходимой степени чистоты от азота и кислорода. Гелий подобно аргону химически инертен, но в отличие от него значительно более легок. Гелий легче воздуха, что усложняет защиту сварочной ванны и требует большего расхода защитного газа. По сравнению с аргоном гелий обеспечивает более интенсивный нагрев зоны сварки, что обусловливается большим градиентом падения напряжения в дуге.

Практически производство аргона и других составляющих воздуха сводится к его разделению на чистые компоненты. Основным способом разделения воздуха является в настоящее время метод глубокого охлаждения.

Осваивается производство аргона из отдувочных газов аммиачных производств. Полученный таким путем аргон содержит некоторое количество кислорода.

Организация производства аргона экономически целесообразна только на крупных воздухоразделительных аппаратах. Получение аргона на аппаратах производительностью менее 150 - 200 ма / ч кислорода нерентабельно.

Себестоимость производства аргона во много раз превосходит расходы по его транспортировке, поэтому производство аргона целесообразно осуществлять на крупных станциях с перевозкой его потребителям на большие расстояния.

Технология производства аргона должна обеспечить достаточно полную очистку аргона от кислорода, азота, водяного пара и других примесей. В соответствии с этим процесс производства аргона из воздуха состоит из нескольких технологических этапов обогащения и очистки аргона.

В производстве аргона применяют и приборы, действие которых основано на разнице в теплопроводности газов, входящих в смесь.

Оборудование для производства аргона - М, Машиностроение, 1972, 247 с.

Значительное расширение производства аргона также требует более углубленного изучения процесса ректификации тройной смеси С 2 - Аг - N2, в результате которого происходит накопление аргона в определенных зонах колонны низкого давления. Правильное определение места отбора аргонной фракции (8 - 10 % Аг) возможно при выполнении ступенчатого расчета процесса ректификации тройной смеси Оз - Аг - N2; такой расчет может основываться лишь на данных о фазовом равновесии жидкости и пара при давлении в колонне 1 2 - 1 4 ата.

Все мы знаем, что аргон применяется для сварки разных металлов, но не каждый задумывался, о том, что представляет собой этот химический элемент. А между тем его история богата событиями. Что характерно, аргон - это исключительный экземпляр периодической таблицы Менделеева, который не имеет аналогов. Сам ученый удивлялся в свое время, как он вообще мог сюда попасть.

В атмосфере присутствует примерно 0,9 % этого газа. Как и азот, он имеет нейтральный характер без цвета и запаха. Для поддержания жизни он не подходит, но зато просто незаменим в некоторых областях человеческой деятельности.

Небольшой экскурс в историю

Впервые его обнаружил англичанин и физик по образованию Г. Кавендиш, который заметил присутствие в воздухе чего-то нового, стойкого к химическому воздействию. К сожалению, Кавендиш так и не узнал природу нового газа. Чуть более ста лет спустя это заметил и другой ученый - Джон Уильям Страт. Он пришел к выводу, что в азоте из воздуха есть какая-то примесь газа неизвестного происхождения, но аргон это или что-то еще, он пока не мог понять.

При этом газ не вступал в реакцию с различными металлами, хлором, кислотами, щелочами. То есть с химической точки зрения носил инертный характер. Еще одной неожиданностью стало открытие - молекула нового газа включает в себя лишь один атом. А на тот момент подобный состав газов был еще неизвестен.

Публичное сообщение о новом газе привело в шок многих ученых со всего мира - как можно было проглядеть новый газ в воздухе на протяжении многих научных исследований и опытов?! Но в открытие поверили не все ученые, включая Менделеева. Судя по атомной массе нового газа (39,9), он должен расположиться между калием (39,1) и кальцием (40,1), но позиция уже была занята.

Как уже упоминалось, аргон - с богатой и детективной историей. На некоторое время он был забыт, но после открытия гелия новый газ признали официально. Было решено отвести для него отдельную нулевую позицию, расположенную в между галогенов и щелочных металлов.

Свойства

Среди прочих инертных газов, которые входят в тяжелую группу, аргон считается самым легким. Его масса превышает вес воздуха в 1,38 раза. В жидкое состояние газ переходит при температуре -185,9 °С, а при -189,4 °С и нормальном давлении твердеет.

От гелия и неона аргон отличается тем, что способен растворяться в воде - при температуре 20 градусов в количестве 3,3 мл в ста граммах жидкости. Но в ряде органических растворов газ растворяется лучше. Воздействие электрического тока заставляет его светиться, благодаря чему он стал широко применяться в осветительном оборудовании.

Биологами обнаружено другое полезное свойство, которым обладает аргон. Это своего рода среда, где растение прекрасно себя чувствует, что доказано опытами. Так, находясь в атмосфере газа, посаженые семена риса, кукурузы, огурцов и ржи дали свои ростки. В другой атмосфере, где 98 % приходится на аргон и 2 % - на кислород, хорошо прорастает такая овощная культура, как морковь, салат и лук.

Что особенно характерно, содержание этого газа в земной коре намного больше, чем других элементов, находящихся в его группе. Его примерное содержание - 0,04 г на одну тонну. Это в 14 раз превышает количество гелия и в 57 раз - неона. Что касается окружающей нас Вселенной, его там еще больше, в особенности на разных звездах и в туманностях. По некоторым подсчетам, аргона на просторах космоса больше, чем хлора, фосфора, кальция или калия, которых полно на Земле.

Получение газа

Тот аргон в баллонах, в которых мы его чаще встречаем, является неисчерпаемым источником. К тому же он в любом случае возвращается в атмосферу в силу того, что при использовании не меняется в физическом или химическом плане. Исключением могут быть случаи расхода малого количества изотопов аргона на получение новых изотопов и элементов в ходе ядерных реакций.

В промышленности газ получают путем разделения воздуха на кислород и азот. В результате чего и рождается газ как побочный продукт. Для этого используется специальное промышленное оборудование двукратной ректификации с двумя колоннами высокого и низкого давления и промежуточным конденсатором-испарителем. Помимо этого, для получения аргона могут быть использованы отходы аммиачного производства.

Область применения

Сфера применения аргона насчитывает несколько областей:

- пищевая промышленность;

- металлургия;

- научные исследования и опыты;

- сварочные работы;

- электроника;

- автомобильная промышленность.

Этот нейтральный газ находится внутри электрических лапочек, что замедляет испарение вольфрамовой спирали внутри. Благодаря этому свойству широко применяется основанный на данном газе сварочный аппарат. Аргон позволяет надежно соединять детали из алюминия и дюраля.

Широкое распространение газ получил при создании защитной и инертной атмосферы. Это обычно необходимо для термической обработки тех металлов, которые легко подвержены окислению. В атмосфере аргона хорошо растут кристаллы для получения полупроводниковых элементов или сверхчистых материалов.

Преимущества и недостатки применения аргона в сварке

Касательно области сварки аргон дает определенные преимущества. Прежде всего, металлические детали в ходе сварки не так сильно нагреваются. Это позволяет избежать деформации. К прочим достоинствам относятся:

- надежная защита сварного шва;

- скорость на порядок выше;

- процесс легко контролировать;

- сварку можно механизировать либо полностью перевести в автоматический режим;

- возможность соединять детали из разнородных металлов.

В то же время сварочный аргон подразумевает и ряд недостатков:

- при сварке возникает ультрафиолетовое излучение;

- для использования высокоамперной дуги необходимо качественное охлаждение;

- сложная работа на открытом воздухе или сквозняке.

Тем не менее при наличии стольких достоинств трудно недооценить значение аргонной сварки.

Меры предосторожности

При использовании аргона стоит проявлять осторожность. Хоть газ нетоксичен, но способен вызывать удушье, замещая собой кислород или сжижая его. Поэтому крайне важно контролировать объем O 2 в воздухе (не менее 19 %) при помощи специальных приборов, ручных или автоматических.

Работа с жидким газом требует предельной осторожности, поскольку низкая температура аргона может вызвать сильное обморожение кожного покрова и повреждение глазной оболочки. Необходимо использовать очки и спецодежду. Лицам, которым необходимо проводить работы в аргонной атмосфере, нужно надевать противогазы либо прочие изолирующие кислородные приборы.

В современном мире с каждым днем становится востребованнее и важнее. Этот газ «работает» в стеклопакетах окон и лазерах, в лампах накаливания и сварке металлов. Он оберегает пищевые продукты от гнилостных бактерий и помогает тушить пожары. Поскольку сфер применения этого инертного газа становится все больше, более важным становится и вопрос его получения.

После того, как Релей обнаружил в опытах с воздухом ранее не изученный газ, он вместе с Рамзаем начал серию экспериментов по исследованию его свойств. Для этого требовалось получить неисследованный газ в достаточном количестве. Выделяли его двумя способами. При пропускании электрических искр кислород связывался с азотом, делая возможным выделение аргона. Другим способом было поглощение азота раскаленным магнием. На сегодняшний день, промышленного значения ни один из этих способов не имеет.

Современная промышленность чаще всего получает низкотемпературной ректификацией воздуха. Это еще и один из наиболее применяемых способов получения чистых кислорода и азота. при этом получается как побочный продукт. В промышленном производстве аммиака тоже в качестве побочного продукта получается аргон.

Современные технологии получения аргона.

Криогенный способ

Большую часть , который используется для разнообразных целей в разных отраслях промышленности, получено в воздухоразделительном аппарате, криогенным способом разделения сжиженного воздуха. При этом происходит разделение его на составляющие газы. Немалая доля получаемого в промышленности кислорода и азота получается именно этим способом.

Принцип работы криогенной ректификационной колонны основывается на разнице в температурах кипения газов, составляющих атмосферный воздух. Легкокипящие вещества, такие как гелий и неон, оказываются в виде пара, скапливающегося в верхней части колонны. Более труднокипящие криптон и ксенон остаются в виде жидкости внизу. вместе с кислородом и азотом относится к средней фракции. Поскольку она всего лишь на несколько градусов отличается от их температур кипения, это несколько осложняет процесс его получения.

Поэтому примерно на уровне одной трети высоты основной колонны располагается патрубок, через который в специальную колонну выводится фракция аргона, содержащая примерно десять – двенадцать процентов этого газа. Здесь производится повторная ректификация. Азот, к более летучее вещество уходит вверх колоны, а более «тяжелый» кислород опускается вниз.

После частичного отделения кислорода и азота, остается смесь, содержание аргона в которой колеблется от 94 до 85 процентов. Такой «сырой» подлежит доочистке. Примеси азота, составляющие от трех до пяти процентов смеси, удаляются ректификацией. А три – десять процентов кислорода убираются адсорбцией или химическим способом, связывая его водородом или серой. В результате чистота полученного аргона достигает 99,99 процентов.

Побочный продукт при производстве аммиака

Еще один источник получения аргона – это аммиачное производство. В данном случае этот газ является отходом – примесью, остатком, извлекаемой из азота, необходимого для синтеза аммиака. , который служит сырьем для производства аммиака, не предполагает такой очистки, как избавление его от примеси аргона. После взаимодействия азота и водорода с образованием аммиака, он просто остается как не прореагировавший остаток.

Мембранная или диффузионная технология

Эта технология зародилась еще в семидесятых годах прошлого века. Это экономически выгодный способ получения газов, выделением их из воздуха. Принцип работы этого метода состоит в том, что газовая смесь, в данном случае воздух проходит сквозь мембрану.

Атомы и молекулы разных газов различаются размерами. Мембрана пропускает только молекулы или атомы до определенного диаметра, более крупные остаются по другую ее сторону. В современной промышленности для разделения газов применяют половолоконные мембраны последнего пятого поколения, обладающие лучшими качествами по сравнению с их предшествующими версиями.

Адсорбционная технология

В пятидесятых годах двадцатого века появился адсорбционный способ разделения газовых смесей. Он основан на способности адсорбирующих веществ селективно поглощать тот или иной газ. В основном этим способом выделяют из воздуха азот и кислород. Для осуществления этого разделения в основном используют синтетические цеолиты, а также природные минералы: клиноптилолит и морденит.

Привычная криогенная ректификационная технология выделения аргона из атмосферного воздуха позволяет получать его в больших объемах. Но, дороговизна и сложность получения аргона таким способом вдохновляет изобретателей на поиски более удобного и дешевого способа получать этот газ в нужном количестве. Все возрастающие потребности в этом газе стимулируют новые исследования в этой отрасли. Развивающиеся в настоящее время адсорбционный и мембранный методы получения

Получение аргона мембранным и адсорбционным методом дешевле. Но, создание крупных высокопроизводительных адсорбционных или диффузионных установок для получения аргона затруднено физическими свойствами самих материалов.

Интересные факты

По объему и массе, после азота и кислорода, аргон самый распространенный газ в атмосфере. В атмосфере Земли его приблизительно 1,3 процента от всей ее массы и 0,9 процента от объема.

Земная атмосфера предоставляет практически неисчерпаемый источник . Кроме того, почти весь использованный человечеством аргон снова возвращается в атмосферу в неизменном с точки зрения физики и химии виде. За исключением небольшого количества атомов, разбитых в ходе исследований, проводимых с целью получить новые изотопы и вещества.

На территории Украины чистый аргон и другие промышленные газы можно приобрести в Компании «DP Air Gas». Кроме того, Компания осуществляет доставку газов по всей территории Украины. А также обслуживание газового оборудования. Более подробную информацию об ассортименте и услугах предлагаемых «DP Air Gas», можно найти .

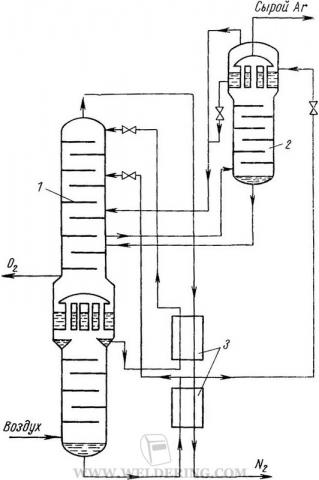

Содержание аргона в воздухе довольно значительно, поэтому его добывают как побочный продукт, при получении кислорода и азота из воздуха методом низкотемпературной ректификации в специальных аппаратах.

1 - колонна высокого давления;

2 - колонна низкого давления

3 - промежуточный койденсатор-испаритель

по летучести занимает промежуточное положение между азотом и кислородом - основными компонентами воздуха. Этим и объясняется специфическое поведение аргона при ректификации жидкого воздуха. Окончательное разделение жидкого воздуха на и производится в колонне низкого давления воздухоразделительного аппарата. Дистиллятом этой колонны является газообразный азот, а нижним продуктом - газообразный или жидкий кислород.

В верхней части колонны низкого давления аргон выступает в роли тяжелолетучего (по сравнению с азотом) компонента, а в нижней части - легколетучего (по сравнению с кислородом). Этим объясняется существование в колонне низкого давления зон повышенной концентрации аргона в обеих секциях колонны - концентрационной (выше ввода жидкости из куба колонны высокого давления) и отгонной (ниже ввода). На распределение аргона по тарелкам ректификационной колонны низкого давления сильно влияет сопутствующий ему третий компонент - кислород. Содержание аргона в зоне повышенной концентрации верхней секции колонны возрастает по мере уменьшения содержания кислорода в дистилляте при неизменном составе продукционного кислорода (этого можно достичь увеличением числа тарелок в колонне).

Схематично процесс добычи аргона описывается следующим образом. Вначале воздух очищается от пыли и сжимается до сжижения. Жидкий воздух подвергается ректификации с целью разделения его на составные части. Получающаяся аргоно-азотно-кислородная смесь (сырой аргон) затем очищается от кислорода и азота. Разделение воздуха и попутное извлечение из него аргона в промышленном масштабе осуществляется путем сжижения и ректификации при низкой температуре. Жидкий кислород под давлением 101 кПа кипит при температуре -182,9°С, а жидкий азот - при температуре -195,8°С. Поэтому пары жидкого воздуха при кипении обогащаются легкокипящим азотом, температура кипения которого почти на 13°С ниже, чем у кислорода. Одновременно происходит обогащение кипящей жидкости кислородом. Благодаря этому, в ректификационной разделительной колонке, где непрерывно кипит жидкий воздух и конденсируются его пары, удается получить одновременно кислород (в нижней части) и азот - (в верхней части). Большая часть жидкого аргона, температура кипения которого -185,3°С, скапливается в средней части колонки, откуда в смеси с и отводится (так называемая аргонная фракция) в специальную аргонную колонну, смонтированную вместе с воздухораспределительным аппаратом. Здесь аргонная фракция (содержащая 8-12% аргона, 0,2-0,3% азота, остальное - кислород) подвергается дополнительной ректификации и обогащается аргоном до 85-95% (остальные 15-5% составляет смесь азота и кислорода). Этот продукт называют сырым аргоном , из него на последующих этапах очистки получают чистый аргон.

1 - воздухоразделительный аппарат

2 – аргонная колонка

3 – переохладитель

Сырой аргон от кислорода можно очищать несколькими способами . Один из них основан на каталитическом окислении водорода, содержащегося в сыром аргоне, при температуре 400-500° С. Вследствие тоге, что при этом способе продукты реакции смешиваются с очищенным аргоном, необходимо, чтобы они легко отделялись от него. Для этой цели применяется только электролитический , не содержащий примесей, загрязняющих аргон. Так как при этом способе очистки содержание кислорода не должно быть более 2-2,5%, в схеме предусмотрена циркуляция газа для разбавления сырого аргона очищенным газом, не содержащим кислорода. Циркуляция газа осуществляется с помощью газодувки.

Водяной пар, полученный в результате соединения водорода с кислородом в контактном аппарате, конденсируют в холодильнике и удаляют через влагоотделитель, после чего газ осушают. Полученная смесь аргона с азотом подвергается ректификации по схеме, которая аналогична применяемой при ректификации воздуха. При этом используется насос для жидкого аргона, что позволяет избежать загрязнения чистого аргона при его сжатии и заполнении баллонов. При помощи компрессора смесь аргона и азота сжимается и через ресивер подается в блок адсорбционной осушки, где из нее удаляются остатки влаги. После этою через теплообменник смесь поступает в ректификационную колонку, где охлаждается до температуры сжижения выходящими из колонки продуктами разделения - азотом и аргоном.

Для обеспечения условий ректификации и восполнения потерь холода в ректификационную колонку подают жидкий азот и парообразную кислородно-азотную смесь из основного воздухоразделительного аппарата. Чистый аргон собирается в нижней части колонки, а «отбросный» азот отводится в атмосферу из верхней части колонки через теплообменник.

Существуют и другие способы получения аргона, например при производстве синтетического аммиака. Его получают при синтезе азотно-водородной смеси в колонках. В продувочном газе содержится 10-19% аргона, и именно из этого газа его и извлекают. Считается, что аргон, выделенный при производстве аммиака, имеет более низкую себестоимость .

В любом случае газа зависит от совершенства систем очистки и от точности определения малых примесей азота, кислорода, водорода и паров воды в аргоне .