Какие стали хорошо свариваются. Свариваемость различных марок стали. Факторы, влияющие на свариваемость сталей

Свариваемость сталей

К атегория:

Сварка металлов

Свариваемость сталей

Низкоуглеродистые стали вообще отличаются хорошей свариваемостью. Снижать свариваемость могут вредные примеси, если содержание их превышает норму. Вредные примеси могут ухудшать свариваемость даже и при среднем содержании, не выходящем за норму, если они образуют местные скопления, например вследствие ликвации. Вредными для сварки элементами в низкоуглеродистой стали могут являться углерод, фосфор и сера, причем последняя особенно склонна к ликвации с образованием местных скоплений.

Существует два типа медных оснований: медный оловянный сплав и типы медного алюминия. Медные цинковые сплавы не могут использоваться для электродов с дуговой сваркой из-за низкой температуры кипения цинка. Цинк будет улетучиваться в дуге и вызовет пористость металла сварного шва. Следует использовать небольшие электроды и малый ток. Дуга должна быть направлена против осажденного металла или лужи, чтобы избежать проникновения и смешивания основного металла с металлом сварного шва. При сварке рекомендуется медленное охлаждение.

Медные основания не обеспечивают хорошего цветового соответствия. Существует три типа никелевых электродов, используемых для сварки чугуна. Эти электроды могут использоваться во всех положениях; однако рекомендуется использовать плоское положение. Сварочный шлак следует удалять между проходами. Отложения никеля и никелевого железа чрезвычайно вязкие и не станут хрупкими с углеродным датчиком. Твердость зоны, подверженной воздействию тепла, может быть сведена к минимуму за счет снижения проникновения в основной металл чугуна.

Отрицательное влияние на свариваемость может оказывать также засоренность металла газами и неметаллическими включениями. Засоренность металла вредными примесями зависит от способа его производства, и о ней частично можно судить по маркировке металла: сталь повышенного качества сваривается лучше, чем сталь обычного качества соответствующей марки; сталь мартеновская - лучше, чем сталь бессемеровская, а сталь мартеновская спокойная - лучше, чем кипящая. При изготовлении ответственных сварных изделий указанные отличия в свариваемости низкоуглеродистых сталей должны обязательно приниматься во внимание и учитываться при выборе марки основного металла.

Техника, упомянутая выше, играющая дугу на луже, а не на базовом металле, поможет свести к минимуму разбавление. Медленное охлаждение и, при необходимости, последующий нагрев улучшат обрабатываемость зоны, подверженной воздействию тепла. Электроды на основе никеля не обеспечивают близкого цветового соответствия. Медные никелевые электроды тростника в двух классах. Любой из этих электродов может использоваться таким же образом, как электрод с никелем или никелем железа, с примерно такой же техникой и результатами.

Отложения этих электродов не обеспечивают цветового соответствия. Электроды мягкой стали не рекомендуются для сварки чугуна, если отложение необходимо обработать. Сплав мягкой стали будет собирать достаточное количество углерода, чтобы сделать высокоуглеродистый осадок, который невозможно обработать. Кроме того, осадок из мягкой стали будет иметь пониженный уровень пластичности в результате увеличения содержания углерода. Этот тип электрода должен использоваться только для небольших ремонтов и не должен использоваться, когда требуется механическая обработка.

Углеродистые стали, содержащие более 0,25% углерода, обладают пониженной свариваемостью по сравнению с низкоуглеродистыми, причем свариваемость постепенно снижается по мере повышения содержания углерода. Стали с повышенным содержанием углерода легко закаливаются, что ведет к получению твердых хрупких закалочных структур в зоне сварки и может сопровождаться образованием трещин. С повышением содержания углерода растет склонность металла к перегреву в зоне сварки. Увеличенное содержание углерода усиливает процесс его выгорания с образованием газообразной окиси углерода, вызывающей вскипание ванны и могущей приводить к значительной пористости наплавленного металла.

Минимальный предварительный нагрев возможен для небольших ремонтных работ. Небольшие электроды при малом токе рекомендуется минимизировать разбавление и избегать концентрации усадочных напряжений. Должны использоваться короткие сварные швы с использованием блуждающей последовательности, и после сварки шов следует как можно быстрее откручивать. Мелкий электродный осадок обеспечивает справедливое цветовое соответствие.

Углеродистая дуговая сварка чугуна. Чугунные отливки могут быть сварены углеродистой дугой, чугунным стержнем и чугунным сварочным флюсом. Соединение должно быть предварительно нагрето путем перемещения углеродных электродов вдоль поверхности. Это предотвращает слишком быстрое охлаждение после сварки. Расплавленную лужу металла можно обрабатывать углеродным электродом, чтобы перемещать любой шлак или оксиды, которые образуются на поверхности. Сварки, выполненные с углеродистой дугой, охлаждаются медленнее и не так сложны, как те, которые сделаны с металлической дугой и чугунным электродом.

При содержании свыше 0,4-0,5% С сварка стали становится одной из сложных задач сварочной техники. Углеродистые стали вообще обладают пониженной свариваемостью и, если это возможно, рекомендуется заменять их низколегированными конструкционными сталями, которые дают ту же прочность при значительно меньшем содержании углерода за счет других легирующих элементов. При сварке углеродистых сталей плавлением обычно не придерживаются соответствия химического состава присадочного и основного металлов, стремясь получить наплавленный металл равнопрочным с основным за счет легирования марганцем, кремнием и др. при пониженном содержании углерода.

Процесс кислородсодержащего газа часто используется для сварки чугуна. Большинство топливных газов можно использовать. Пламя должно быть нейтральным, чтобы немного уменьшить. Доступны два типа наполнителей: чугунные стержни и медные цинковые стержни. Сварные швы, изготовленные с использованием электрода из чугуна, будут такими же прочными, как и основной металл. Хорошее совпадение цвета обеспечивается всеми этими красками для сварки. Оптимальную процедуру сварки следует использовать в отношении подготовки швов, предварительного нагрева и последующего тепла.

Сварка углеродистых сталей часто выполняется с предварительным подогревом и последующей термообработкой, причем, если возможно, во многих случаях стремятся совместить термообработку с процессом сварки, например, с газовой сваркой мелких деталей, с газопрессовой, точечной, со стыковой контактной сваркой и т. д.

Большинство низколегированных конструкционных сталей обладает удовлетворительной свариваемостью. Ввиду возросшего значения сварки конструкционная низколегированная сталь новых марок, как правило, отличается удовлетворительной свариваемостью. Если же испытания пробных партий стали показывают недостаточно удовлетворительную свариваемость, то обычно для улучшения свариваемости изготовители корректируют состав стали. В некоторых случаях требуется небольшой предварительный подогрев стали до 100-200 °С, реже приходится прибегать к последующей термообработке.

Медные цинковые стержни производят сварные сварные швы. Существуют две классификации: марганцевая бронза и низко-дымящаяся бронза. Осажденная бронза имеет относительно высокую пластичность, но не обеспечивает цветного соответствия. Пайка и пайка. Пайка используется для соединения чугуна с чугуном и сталями. В этих случаях совместная конструкция должна быть выбрана для пайки, чтобы притяжение капилляра заставляло наполнительный металл течь между плотно прилегающими частями. Обычно используется метод факела.

Кроме того, углеродистая дуга, двойная углеродистая дуга, дуга вольфрама газа и плазменная дуга могут использоваться в качестве источников тепла. Обычно используются два сплава наплавляемого металла; оба являются медно-цинковыми сплавами. Для соединения чугуна также можно использовать сварку пайкой. При сварке пайкой наполнитель не втягивается в соединение капиллярным притяжением. Это иногда называют бронзовой сваркой. Сварочная сварка не обеспечивает цветового соответствия. Сварочная сварка также может быть выполнена с помощью экранированной металлической дуги и газовой сварки.

По структуре низколегированные стали относятся обычно к перлитному классу. Большое разнообразие химического состава низколегированных сталей весьма затрудняет получение одинакового состава наплавленного и основного металлов при сварке плавлением, что требует большого разнообразия присадочных материалов. Поэтому, за исключением некоторых особых случаев, когда требуется соответствие химического состава основного и наплавленного металлов (например, получение устойчивости против коррозии, крипоустойчивости и т. п.), обычно ограничиваются получением необходимых механических свойств наплавленного металла, не принимая во внимание его химический состав. Это позволяет при сварке многих сортов сталей пользоваться немногими видами присадочных материалов, что является существенным практическим преимуществом. Например, электродами УОНИ -13 успешно свариваются десятки марок углеродистых и низколегированных сталей. В сварных конструкциях низколегированные стали обычно предпочитают углеродистым той же прочности. Для установления необходимости небольшого предварительного подогрева и последующего отпуска часто принимают во внимание максимальную твердость металла зоны влияния. Если твердость не превышает НВ 200-250, то подогрев и отпуск не требуются, при твердости НВ 250-300 подогрев или отпуск желательны, при твердости выше НВ 300-350 - обязательны.

Высокотемпературный предварительный нагрев обычно не требуется для сварки припоем, если деталь не очень тяжелая или сложная в геометрии. Бронзовый наплавленный металл имеет чрезвычайно высокую пластичность, что компенсирует отсутствие пластичности чугуна. Тепло дуги достаточно, чтобы довести поверхность чугуна до температуры, при которой сплав на основе металлического базового сплава образует связь с чугуном. Поскольку между материалами практически нет или нет, зона, прилегающая к сварному шву в основном металле, заметно не затвердевает.

Из высоколегированных сталей обладают хорошей свариваемостью и находят широкое применение в сварных конструкциях стали аустенитного класса. Наиболее широко применяются хромо-никелевые аустенитные стали, например общеизвестная нержавеющая сталь 18-8 (18% Сг и 8% Ni). Хромоникелевые аустенитные стали применяются как нержавеющие, а при более высоком легировании, например при содержании 25% Сг и 20% Ni, они являются и жароупорными сталями. Содержание углерода в хро-моникелевых аустенитных сталях должно быть минимальным, не превышающим 0,10-0,15%, иначе возможно выпадение карбидов хрома, резко снижающее ценные свойства аустенитной стали.

Сварка и смежная область обрабатываются после завершения сварки. Скорость охлаждения не является чрезвычайно критичной, и обычно не требуется термообработка для снятия напряжений. Этот тип сварки обычно используется для ремонтной сварки автомобильных деталей, деталей сельскохозяйственной техники и даже блоков и головок автомобильных двигателей.

Его можно использовать только тогда, когда отсутствие соответствия цвета не является нежелательным. Процесс дуговой сварки газовым металлом может быть использован для изготовления сварных швов между ковкими чугунными и углеродистыми сталями. Можно использовать несколько типов электродных проводов, в том числе.

Сварка аустенитных сталей должна, как правило, сохранить структуру аустепита в сварном соединении и связанные с ценные свойства: высокое сопротивление коррозии, высокую пластичность и т. д. Распад аустенита сопровождается выпадением карбидов, образуемых освобождающимся из раствора избыточным углеродом. Распаду аустенита способствуют нагрев металла до температур ниже точки аустенитного превращения, уменьшение содержания аустенитообразующих элементов, повышение содержания углерода в низкоуглеродистых аустенитных сталях, загрязнение металла примесями и т. д. Поэтому при сварке аустенитных сталей следует сокращать до минимума продолжительность нагрева и количество вводимого тепла и применять возможно более интенсивный отвод тепла от места сварки - посредством медных подкладок, водяного охлаждения и т. д.

Никелевая медь, использующая 100% аргон для экранирования. Кремниевая бронза с использованием 50% аргона 50% гелия для экранирования. Во всех случаях электродный провод малого диаметра следует использовать при малом токе. В случае металлического наполнителя на основе никеля и металлического наполнителя на основе меди, нанесенный наполнитель металла является чрезвычайно пластичным. Мягкая сталь обеспечивает яркий цвет. Для снижения остаточных напряжений и трещин обычно требуется более высокий предварительный нагрев.

Этот процесс недавно был использован для сварки чугунов. Более успешное применение использует никелевую основу из порошковой проволоки. Можно использовать минимальные температуры предварительного нагрева. Техника должна минимизировать проникновение в основной металл чугуна. Последующий нагрев обычно не требуется. Совпадение цвета не получается.

Аустенитная сталь, предназначенная для изготовления сварных изделий, должна быть высшего качества, с минимальным количеством загрязнений. Поскольку распад хромоникелевого аустенита вызывается образованием и выпадением карбидов хрома, стойкость аустенита может быть повышена введением в металл карбидообразователей более сильных, чем хром. Для этой цели оказались пригодными титан и ниобий, в особенности первый элемент, к тому же не являющийся дефицитным. Титан весьма прочно связывает освобождающийся углерод, не позволяя образовываться карбидам хрома, и тем самым предотвращает распад аустенита. Для сварки рекомендуется применять аустенитную сталь с небольшим содержанием титана. Хорошей свариваемостью отличается, например, нержавеющая аустенитная хромо-никелевая сталь Х18Н9Т типа 18-8 с небольшим количеством титана (не свыше 0,8%).

Трещины в больших отливках иногда ремонтируются путем обучения. Шпильки должны быть свариты на месте одним или двумя шариками вокруг каждого штифта, а затем соединены вместе шариками сварного шва. Сварки должны изготавливаться короткой длины, а каждая длина - в горячем состоянии, чтобы предотвратить высокие напряжения или растрескивание при охлаждении.

Каждому шарику следует дать возможность остыть и тщательно очиститься перед нанесением дополнительного металла. Для чугуна могут использоваться другие сварочные процессы. Территовая сварка была использована для ремонта отдельных деталей деталей из чугуна. Пайка может использоваться для соединения чугуна и иногда используется для ремонта мелких дефектов в небольших отливках. Сварка флэш-памятью также может быть использована для сварки чугуна.

Более строгие требования, естественно, предъявляются к присадочному металлу, который должен быть аустенитным, желательно с некоторым избытком легирующих элементов, с учетом возможного их выгорания при сварке и со стабилизирующими добавками - титаном или ниобием. ГОСТ 2246-60 предусматривает аустенитную присадочную проволоку для сварки нержавеющих и жароупорных сталей. Аустенитная присадочная проволока иногда применяется и для сварки сталей мартенсигного класса. Дефицитность и высокая стоимость аустенитной хромоникелевой проволоки заставляют разрабатывать более дешевые заменители.

Нержавеющие стали - высоколегированные стали с содержанием хрома не менее 12%. Наличие хрома, среди других элементов, таких как никель и молибден, обеспечивает устойчивость к коррозии, что является основной характеристикой этой группы материалов. Поверхностные реакции этой стали с кислородом воздуха создают тонкую пленку почти невидимого оксида, которая защищает поверхность от различных агрессивных сред. Результатом объединения этого свойства с другими факторами, такими как механическая прочность и высокая стабильность температуры, является оправдание широкого спектра применений, которые включают продукты в автомобильной, пищевой, химической, нефтяной и других отраслях промышленности.

Стали мартенситного класса, отличающиеся высокой прочностью и твердостью, находят применение как инструментальные стали, как броневые и т. д. Сварка их связана с известными трудностями. Стали легко и глубоко закаливаются, поэтому после сварки обычно необходима последующая термообработка, заключающаяся в низком или высоком отпуске. Часто необходим также предварительный подогрев изделия. Существенное значение может иметь предшествующая термообработка изделия перед сваркой; желательно по возможности равномерное мелкодисперсное распределение структурных составляющих. При сварке плавлением часто отказываются от сходства наплавленного и основного металла не только по химическому составу, но и по механическим свойствам, стремясь в первую очередь обеспечить повышенную пластичность наплавленного металла и устранить образование в нем трещин. Для этой цели при дуговой сварке довольно часто применяют, например, электроды из аустенитной стали.

Во многих из этих применений сварочные стадии в конформации деталей являются общими, поэтому свариваемость является важным фактором при выборе этих материалов. Свариваемость нержавеющих сталей в основном зависит от механических свойств и химического состава, что связано с коррозионной стойкостью. Таким образом, ограничение используемого процесса сварки заключается в возможных реакциях хрома с углеродом и кислородом, которые происходят в температурном диапазоне процесса. Это приводит к уменьшению содержания хрома в областях восстановительной коррозионной стойкости припоя.

Стали карбидного класса применяют главным образом как инструментальные, и на практике чаще приходится иметь дело не со сваркой, а с наплавкой этих сталей при изготовлении и восстановлении металлорежущего инструмента, штампов и т. п. Предварительный подогрев и последующая термообработка для этих сталей по большей части обязательны. Для дуговой сварки и наплавки применяются электродные стержни легированных сталей, близких по свойствам к основному металлу, а также стержни низкоуглеродистой стали с легирующими покрытиями, содержащими соответствующие ферросплавы. По окончании сварки или наплавки обычно производится термообработка, состоящая из закалки и отжига.

В этой статье представлены различные типы коррозии в нержавеющих сталях. Кроме того, нержавеющие стали делятся на группы, основанные на микроструктуре. Представлены группы, а особенности каждой группы обсуждаются с точки зрения свариваемости. Равномерная коррозия: Коррозия обычно является предсказуемым явлением. Равномерная атака участка, подверженного воздействию коррозионной среды, часто выражается как средняя потеря толщины металла за определенный период времени и выражается в единицах в милях в год.

Коррозия с помощью щели или подложек: коррозия щелей происходит в узких местах, например, на стыке между перекрытием листов из нержавеющей стали или в зазоре между фланцем из нержавеющей стали и неметаллическим соединением. «Показание точечной коррозии и трещиностойкости определяется эквивалентным числом сопротивления питтингу».

Стали ферритного класса отличаются тем, что в них совершенно подавлено или ослаблено образование аустенита при высоких температурах за счет введения больших количеств стабилизаторов феррита. Существенное практическое значение имеют хромистые ферригные стали с содержанием 16-30% Сг и не свыше 0,1-0,2% С, отличающиеся кислотоупорностью и исключительной жаростойкостью. Стали могут быть сварены с присадочным металлом того же состава или аустенитным. Обязателен предварительный подогрев; по окончании сварки производится продолжительный отжиг в течение нескольких часов, за которым следует быстрое охлаждение.

Общий провал, вызванный коррозией под напряжением, может наблюдаться в полевых условиях в виде трещин, образованных снаружи резервуаров или трубопроводов с горячими жидкостями. Межзерновая коррозия: она состоит из предпочтительной атаки границ зерен из нержавеющей стали и обычно связана со сваркой. Когда нержавеющая сталь нагревается до определенной температуры, хром имеет тенденцию сочетаться с карбидами, образующими углерод, предпочтительно в контурах зерен. Поэтому области, прилегающие к контурам, обеднены хромом и подвержены коррозии.

Для автоматической дуговой сварки легированных сталей открывает новые возможности применение керамических флюсов.

Свариваемость сталей зависит от степени легирования, структуры и содержания примесей. Наибольшее влияние на свариваемость сталей оказывает углерод. С увеличением содержания углерода, а также ряда других легирующих элементов свариваемость сталей ухудшается. Для сварки конструкций в основном применяют конструкционные низкоуглеродистые, низколегированные, а также среднелегированные стали.

Главными трудностями при сварке этих сталей являются:

- чувствительность к закаливаемости и образованию холодных трещин;

- склонность к образованию- горячих трещин;

- обеспечение равнопрочности сварного соединения.

В зависимости от эквивалентного содержания углерода и связанной с этим склонности к закалке и образованию холодных трещин стали по свариваемости делят на четыре группы: хорошо, удовлетворительно, ограниченно и плохо сваривающиеся стали.

Свариваемостью называется способность стали образовывать сварное соединение без дефектов, имеющее физические и механические свойства, близкие к свойствам основного металла. Под свариваемостью понимается отношение стали к конкретному способу и режиму сварки.

Под сварным соединением понимается металл шва и околошовная зона основного металла. Околошовной зоной называется узкий участок основного металла вдоль шва, который в процессе сварки не расплавлялся, но подвергался воздействию высоких температур. У некоторых сталей на участке околошовной зоны при нагреве до критической температуры (723°С) и выше происходят структурные фазовые превращения (изменение формы и размеров зерен). Это явление называется вторичной кристаллизацией. Участок околошовной зоны таких сталей, на котором произошла вто-р^чная кристаллизация, называется зоной термического влияния. При ручной дуговой сварке покрытыми электродами ширина зоны термического влияния мсжет составлять 3-6 мм. В металле шва могут возникнуть дефекты - трещины и поры. На участке зоны термического влияния также могут появляться трещины.

Оценка степени свариваемости. Степень свариваемости данной стали тем выше, чем больше способов сварки может быть к ней применено и чем шире пределы режимов каждого способа.

Свариваемость сталей оценивают по следующим, наиболее характерным показателям:

1) Стойкость металла шва против образования горячих трешки;

2) Стойкость сварного соединения против образования холодных трещин;

3) Структура шва и околошовной зоны, их твердость;

4) Прочность, пластичность и вязкость сварного соединения;

5) Свойства сварного соединения, обусловленные эксплуатационными требованиями (жаростойкость, стойкость против химической коррозии и т. д.).

Из перечисленных показателей в каждом конкретном случае определяют не все, а только те, которые имеют решающее значение для данной конструкции. В зависимости от условий эксплуатации могут определяться другие показатели свариваемости. Но во всех случаях основным показателем свариваемости сталей является стойкость сварного соединения против образования горячих и холодных трещин.

Горячие и холодные трещины. Трещины являются самым серьезным дефектом сварки, часто приводящим к неисправимому браку. Различают трещины горячие и холодные.

Горячие трещины возникают в сварных соединениях при температурах свыше 1000°С в период кристаллизации. В большинстве случаев они возникают по границам зерен металла.

Причины образования горячих трещин:

а) неправильное, жесткое закрепление свариваемых деталей, в результате чего в металле появляются растягивающие усилия;

б) уменьшение объема металла при затвердевании, вызывающее образование усадочных раковин и возникновение внутренних остаточных напряжений.

С увеличением содержания в стали элементов, образующих химические соединения с низкой температурой плавления (сера, хром, молибден), вероятность образования горячих трещин увеличивается.

Холодные трещины возникают в сварных соединениях при температурах ниже 1000°С в процессе остывания до окружающей температуры, а также появляются в условиях эксплуатации. Они возникают, как правило, по кристаллам (зернам).

Образование холодных трещин при сварке вызывается резкими изменениями механических свойств, характером напряженного состояния в процессе структурных превращений (вторичная кристаллизация).

Причины образования холодных трещин:

а) повышенное содержание в стали углерода и легирующих элементов, вызывающих закалку и местные структурные напряжения;

б) растягивающие напряжения, вызванные неравномерным нагревом и остыванием при сварке.

Загрязнение основного металла фосфором и насыщение металла шва водородом в процессе сварки увеличивают склонность к образованию холодных трещин.

Влияние химического состава сталей на свариваемость. На свариваемость сталей решающее влияние оказывает химический состав. От него зависят физические свойства стали и структура, которые могут измениться под влиянием нагрева и охлаждения в процессе сварки.

Повышенное содержание в стали углерода, марганца (Г), кремния (С), хрома (X), ванадия (Ф), вольфрама (В) улучшает эксплуатационные характеристики сталей, но затрудняет сварку конструкций из таких сталей.

Присутствие в стали меди (Д), титана (Т), ниобия (Б) повышает эксплуатационные характеристики сталей и одновременно положительно отражается на свариваемости таких сталей.

Никель (Н) на свариваемость сталей не влияет. Его присутствие повышает прочность, пластичность стали, способствует получению мелкозернистой структуры ее.

Классификация сталей по степени свариваемости. По степени свариваемости все стали условно делят на четыре группы: хорошо, удовлетворительно, ограниченно и плохо сваривающиеся.

Хорошо сваривающиеся стали свариваются любыми способами без применения сложной технологии. К этой группе относятся малоуглеродистые стали с нормальным содержанием марганца, кремния, хрома и низколегированные стали с содержанием углерода до 0,2%. Такие стали свариваются в общем случае без предварительного подогрева. Сварка при отрицательных температурах, особенно конструкций из толстого металла, требует иногда предварительного подогрева до температуры 100-160 °С. Необходимость предварительного подогрева устанавливается в каждом конкретном случае. Примером таких сталей служат: углеродистые обыкновенного качества (Ст 2пе, Ст 2сп, Ст Зпс, Ст Зсп, Ст 4пс, Ст 4сп); углеродистые качественные конструкционные (10, 15, 20); низколегированные конструкционные (09Г2С, 09Г2, 10Г2С1, 12ГС, 16ГС, 14ХГС, 10ХСНД).

Удовлетворительно сваривающиеся стали требуют строгого соблюдения режима сварки, тщательной очистки свариваемых кромок, нормальных температурных условий (температура выше нуля, отсутствие ветра). К этой группе относятся среднеуглеродистые стали с содержанием углерода до 0,35% и низколегированные стали с содержанием углерода до 0,3%- Такие стали требуют предварительного подогрева до температуры 150-250°С при сварке в условиях отрицательных температур. Некоторые из таких сталей в зависимости от условий эксплуатации и ответственности конструкции после сварки требуют последующей термической обработки (отжиг, высокий отпуск). Примером таких сталей служат углеродистые обыкновенного качества (Ст 5пс, Ст 5сп, Ст 5Гпс); углеродистые качественные конструкционные (30, 35); низколегированные конструкционные (15ХСНД, 25Г2С, 20ХГ2С).

Ограниченно сваривающиеся стали склонны к образованию трещин при сварке в обычных нормальных условиях. Такие стали свариваются с предварительным подогревом до температуры 250- 350°С. К этой группе относятся среднеуглеродистые стали с содержанием углерода до 0,5%, низколегированные стали с повышенным содержанием легирующих элементов, некоторые легированные стали. После сварки таких сталей рекомендуется отжиг или высокий отпуск, а при сварке ответственных конструкций отжиг и отпуск обязательны. Примеры таких сталей: углеродистые обыкновенного качества (Ст бпс); углеродистые качественные конструкционные (40, 45, 50); низколегированные и легированные конструкционные (ЗО-.ХМА, 30 ХГС , 35 ХМ, 35 ХГСА ).

Плохо сваривающиеся стали образуют трещины при с-варке в обычных условиях. Такие стали сваривают определенными способностями с предварительным и сопутствующим подогревом до температуры 300-450 °С и последующей термообработкой. К этой группе относятся углеродистые стали с содержанием углерода свыше, 0,5%, низколегированные стали с повышенным содержанием марганца, кремния, большинство легированных специальных сталей. Примером таких сталей служат: углеродистые качественные конструкционные (60, 65, 70); низколегированные и легированные конструкционные (40Г2, 50Г2, 40ХГ, 40ХГР, 40ХФА, 40ХС).

Определение степени свариваемости. Знание показателей свариваемости различных сталей облегчает выбор ориентировочной технологии сварки, которая обязательно проверяется на образцах (технологических пробах).

Для определения степени свариваемости сталей разработано много различных практических способов в зависимости от требований, предъявляемых к сварным соединениям и условиям их эксплуатации.

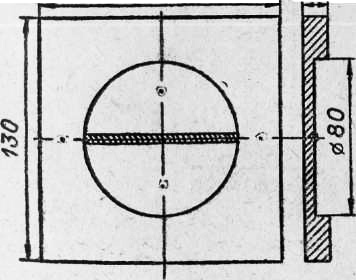

Одним из распространенных способов определения свариваемости является технологическая проба по методу Кировского завода (г. Ленинград). Из испытуемой стали изготавливается пластина 130X130X12 мм. В ней делается выточка диаметром 80 мм, в которой наплавляется по диаметру валик. Нижняя часть пластины (донышко с наплавленным валиком) охлаждается воздухом, водой или подогревается. После наплавки валика пластину выдерживают двое суток, затем разрезают, шлифуют и протравливают кислотой для выявления трещин.

Если при охлаждении водой пластина не дает трещин, то сталь считается хорошо сваривающейся.

Удовлетворительно сваривающаяся сталь дает трещины при охлаждении водой и не дает трещин при охлаждении на воздуха.

Рис. 1. Технологическая проба Кировского завода

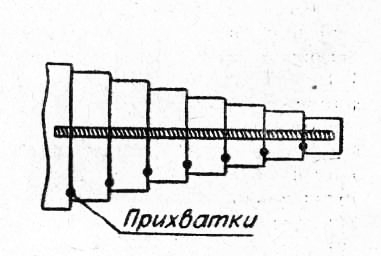

Рис. 2. Технологическая проба МВТУ

Если пластина дает трещины при охлаждении на воздухе и не дает трещин при предварительном подогреве до 150 °С, то сталь считается ограниченно сваривающейся.

Технологическая листовая проба МВТУ дает качественную оценку сопротивляемости шва образованию горячих трещин. Пластины различной ширины соединяются прихватками. На пластины наплавляется валик в направлении от узких пластин к более широким. Трещины образуются в местах пересечения стыка пластин наплавленным валиком. Показателем стойкости является наименьшая ширина пластины, при которой горячие трещины не образуются.

Характерным приближенные показателем свариваемости стали является твердость околошовной зоны. Если твердость не превышает 300 единиц по Бринеллю, значит, сварку такой стали можно вести без подогрева. При большей величине твердости требуется предварительный подогрев основного металла.

Свариваемость сталей

Малоуглеродистые стали вообще отличаются хорошей свариваемостью. Снижать свариваемость могут вредные примеси, если содержание их превышает норму.

Вредные примеси могут ухудшать свариваемость даже и при среднем содержании, не выходящем из нормы, если они образуют местные скопления, например, вследствие ликвации. Вредными для сварки элементами в малоуглеродистой стали могут являться углерод, фосфор и сера, причём последняя особенно склонна к ликвации с образованием местных скоплений.

Отрицательное влияние на свариваемость может оказывать также засорённость металла газами и неметаллическими включениями. Засорённость металла вредными примесями зависит от способа его производства и о ней частично можно судить по маркировке металла. Сталь повышенного качества сваривается лучше, чем сталь обычного качества соответствующей марки; сталь мартеновская лучше, чем сталь бессемеровская, а сталь мартеновская спокойная лучше, чем кипящая. При изготовлении ответственных сварных изделий указанные отличия в свариваемости малоуглеродистых сталей должны обязательно приниматься во внимание и учитываться при выборе марки основного металла.

Углеродистые стали, содержащие углерода более 0,25%, обладают пониженной свариваемостью по сравнению с малоуглеродистыми, причём свариваемость постепенно снижается по мере повышения содержания углерода. Стали с повышенным содержанием углерода легко закаливаются, что ведёт к получению твёрдых хрупких закалочных структур в зоне сварки и может сопровождаться образованием трещин. С повышением содержания углерода растёт склонность металла к перегреву в зоне сварки. Увеличенное содержание углерода усиливает процесс его выгорания с образованием газообразной окиси углерода, вызывающей вскипание ванны и могущей приводить к значительной пористости наплавленного металла.

При содержании углерода свыше 0,4-0,5% сварка стали становится одной из сложнейших задач сварочной техники. Углеродистые стали вообще обладают пониженной свариваемостью и, если это возможно, рекомендуется заменять их низколегированными конструкционными сталями, которые дают ту же прочность при значительно меньшем содержании углерода за счёт других легирующих элементов. При сварке углеродистых сталей плавлением обычно не придерживаются соответствия химического состава присадочного и основного металла, стремясь получить наплавленный металл равнопрочным с основным за счёт легирования марганцем, кремнием и др. при сниженном содержании углерода.

Сварка углеродистых сталей часто выполняется с предварительным подогревом и последующей термообработкой, причём, если возможно, во многих случаях стремятся совместить термообработку с процессом сварки, например при газовой сварке мелких деталей, при газопрессовой сварке, при точечной и стыковой контактной сварке и т. д.

Большинство низколегированных конструкционных сталей обладает удовлетворительной свариваемостью. Ввиду возросшего значения сварки новые марки конструкционных низколегированных сталей, как правило, выпускаются с удовлетворительной свариваемостью. Если же испытания пробных партий стали показывают недостаточно удовлетворительную свариваемость, то обычно для улучшения свариваемости изготовители корректируют состав стали. В некоторых случаях требуется небольшой предварительный подогрев стали до 100-200°, реже приходится прибегать к последующей термообработке. Для предварительной грубой качественной оценки свариваемости низколегированных сталей иногда прибегают к подсчёту эквивалента углерода по химическому составу стали. Подсчёт ведётся по следующей эмпирической формуле:

где символы элементов означают процентное содержание их в стали. При эквиваленте углерода меньше 0,45 свариваемость стали может считаться удовлетворительной, если же эквивалент углерода больше 0,45, то необходимо принимать специальные меры, как, например, предварительный подогрев и последующая термообработка. Следует отметить, что метод оценки свариваемости по эквиваленту углерода является весьма ориентировочным и далеко не всегда даёт верные результаты.

По структуре низколегированные стали относятся обычно к перлитному классу. Большое разнообразие химического состава низколегированных сталей делает весьма трудным получение совпадания химического состава наплавленного и основного металла при сварке плавлением, что требует весьма большого, трудно осуществимого разнообразия присадочных материалов. Поэтому, за исключением некоторых особых случаев, где требуется соответствие химического состава основного и наплавленного металла (например, получение устойчивости против коррозии, крипоустойчивости и т. п.), обычно ограничиваются получением необходимых механических свойств наплавленного металла,не принимая во внимание его химический состав. Это даёт возможность при сварке многих сортов сталей пользоваться немногими видами присадочных материалов, что является существенным практическим преимуществом. Например, электродами УОНИ-13 успешно свариваются десятки марок углеродистых и низколегированных сталей. В сварных конструкциях низколегированные стали обычно предпочитают углеродистым той же прочности. Для установления необходимости небольшого предварительного подогрева и последующего отпуска часто принимают во внимание максимальную твердость металла зоны влияния. Если твёрдость не превышает 200-250 Н в то подогрев и отпуск не требуются, при твёрдости 250-ЗОС Нв применение подогрева или отпуска является желательным, при твёрдости свыше 300-350 Ив - обязательным.

Из высоколегированных сталей обладают хорошей свариваемостью и находят широкое применение в сварных конструкциях стали аустенитного класса. Наиболее широко применяются хромо-никелевые аустенитные стали, например общеизвестная нержавеющая сталь 18/8 (18% хрома и 8% никеля). Хромоникелевые аустенитные стали применяются как нержавеющие, а при более высоком легировании, например при содержании 25% хрома и 20% никеля, они являются и жароупорными сталями. Содержание углерода в хромоникелевых аустенитных сталях должно быть минимальным, не превышающим 0,10-0,15% в различных марках, иначе возможно выпадение карбидов хрома, резко снижающее ценные свойства аустенитной стали.

Для частей машин, работающих на истирание, например для щёк камнедробилок, а также для рельсовых крестовин, применяется обычно в форме отливок сравнительно дешёвая марганцовистая аустенитная сталь, содержащая 13-14% марганца и 1,0-1,3% углерода.

Сварка аустенитных сталей должна, как правило, сохранить структуру аустенита в сварном соединении и связанные с аустени-том ценные свойства: высокое сопротивление коррозии, высокую пластичность и т. д. Распад аустенита происходит с выпадением карбидов, образуемых освобождающимся из раствора избыточным углеродом. Распаду аустенита способствуют нагрев металла до температур ниже точки аустенитного превращения, уменьшение содержания аустенитообразующих элементов, повышение содержания углерода в малоуглеродистых аустенитах, загрязнение металла примесями и т. д. Поэтому, при сварке аустенитных сталей следует сокращать до минимума продолжительность нагрева и количество вводимого тепла и применять возможно более интенсивный отвод тепла от места сварки посредством медных подкладок, водяного охлаждения и т. д.

Аустенитная сталь, идущая для изготовления сварных изделий, должна быть высшего качества с минимальным количеством загрязнений. Поскольку распад хромоникелевого аустенита вызывается образованием и выпадением карбидов хрома, стойкость аустенита может быть повышена введением в металл карбидообра-зователей более сильных, чем хром. Для этой цели оказались пригодными титан Ti и ниобий Nb , в особенности первый элемент, к тому же не являющийся дефицитным. Титан весьма прочно связывает освобождающийся углерод, не позволяя образовываться карбидам хрома, и тем самым предотвращает распад аустенита. Для сварки рекомендуется применять аустенитную сталь с небольшим содержанием титана. Хорошей свариваемостью отличается, например, нержавеющая аустенитная хромоникелевая сталь ЭЯ-lТ типа 18/8 с небольшим количеством титана (не свыше 0,8%). Более строгие требования, естественно, предъявляются к присадочному металлу, который должен быть аустенитным, желательно с некоторым избытком легирующих элементов, с учётом возможного их выгорания при сварке и со стабилизирующими добавками - титаном или ниобием. ГОСТ 2246-51 предусматривает аустенитную присадочную проволоку для сварки нержавеющих и жароупорных сталей, Аустенитная присадочная проволока иногда применяется и для сварки сталей мартенситного класса.

Дефицитность и высокая стоимость аустенитной хромоникеле-вой проволоки заставляют проводить изыскания над получением более дешёвых заменителей. В лабораторных условиях были получены удовлетворительные результаты с электродами, имеющими стержень из малоуглеродистой проволоки марки СвlА по ГОСТ 2246-51, с обмазкой, содержащей хром и никель, а также при автоматической сварке проволокой марки Св1А под керамическим не-плавленным флюсом, содержащим хром и никель. При сварке этими электродами в обоих случаях отпадает лишь необходимость в дефицитной аустенитной проволоке, но остаётся расход дефицитного металлического никеля и металлического хрома или высокопроцентного малоуглеродистого феррохрома, вводимых в соответствующих количествах в обмазку или во флюс.

Точечная контактная сварка нержавеющих сталей ведётся на очень жёстких режимах, время прохождения тока часто снижается до 1/2 и 1/4 периода переменного тока, т. е. до 0,01 и 0,005 сек.

Стали мартенситного класса, отличающиеся высокой прочностью и твёрдостью, находят применение как инструментальные стали, как броневые и т. д. Сварка их связана с известными трудностями.

Стали легко и глубоко закаливаются, поэтому после сварки обычно необходима последующая термообработка, заключающаяся в низком или высоком отпуске. Часто необходим также предварительный подогрев изделия. Существенное значение может иметь предшествующая термообработка изделия перед сваркой, желательно по возможности равномерное мелкодисперсное распределение структурных составляющих. При сварке плавлением часто отказываются от соответствия наплавленного и основного металла не только по химическому составу, но и по механическим свойствам, стремясь, в первую очередь, обеспечить повышенную пластичность наплавленного металла и устранить образование в нём трещин. Для этой цели при дуговой сварке довольно часто применяют, например, аустенитные электроды.

Стали карбидного класса применяются главным образом как инструментальные, и на практике чаще приходится иметь дело не со сваркой, а с наплавкой этих сталей при изготовлении и восстановлении металлорежущего инструмента, штампов и т. п. Предварительный подогрев и последующая термообработка для этих сталей по большей части обязательны.

Для дуговой сварки и наплавки применяются электродные стержни легированных сталей, близких по свойствам к основному металлу, а также и стержни малоуглеродистой стали с легирующими покрытиями, содержащими соответствующие ферросплавы. По окончании сварки или наплавки обычно производится термообработка, состоящая из закалки и отжига.

Стали ферритного класса отличаются тем, что в них совершенно подавлено или ослаблено образование аустенита при высоких температурах за счёт введения больших количеств стабилизаторов феррита.

Существенное практическое значение имеют хромистые феррит-ные стали с содержанием хрома от 16 до 30% и углерода не свыше 0,1-0,2%, отличающиеся кислотоупорностью и исключительной жаростойкостью. Стали могут быть сварены с присадочным металлом того же состава или аустенитным. Обязателен предварительный подогрев, по окончании сварки производится продолжительный отжиг в течение нескольких часов, за которым следует быстрое охлаждение.